診断事例

付帯工事・前処理なく金属腐食をスクリーニング

蒸留塔や貯留槽

目次

課題蒸留塔や貯留槽の外面腐食(CUI)検査を短期間・低コストで実施したい

対象設備が多く広範囲に点在し、足場施工・保温解体復旧の費用も厖大

蒸留塔や反応塔などのタワー、縦型の貯留槽や処理槽などのベッセル。石油精製や石油化学の工場、化学工場などには、高さのある設備が数多くあります。これら縦型の塔槽類の多くに保温が施工されていますが、一般的に保温下の外面は直接目視確認できないため、気がつかないうちに保温材下腐食(CUI:Corrosion Under Insulation)が進行している場合があります。

ある石油化学工場様でも、保温材下の外面腐食(CUI)検査・補修が、コスト面・工期面から大きな課題となっていました。

保温が施された縦型塔槽類の外面腐食(CUI)は、一般的に保温リングや補強リング(スティフナー)近傍及びトップヘッド部に多く発生すると言われています。その理由として、保温板金が劣化した場合、その隙間や穴から進入した雨水が保温・補強リングやトップヘッド等の上に溜まって金属の酸化を促進するため、そこから外面腐食(CUI)が起こりやすいと考えられます。また設備によっては、運転温度が加速度的に金属腐食を進行させる温度帯と 一致してしまうことも多く、実際に、運転中に腐食減肉部が開口してしまったという話も少なくありません。

保温・補強リング近傍が、外面腐食(CUI)しやすいと分かっていても、対象の数が多く広範囲に点在しており、検査するにも常設のステージなどからアクセスできない箇所が多いため、なかなか十分な頻度で外面腐食(CUI)の検査ができていませんでした。

また、従来の検査方法は、塔槽類全体に足場を施工し、保温を全面解体(ストリップ)した後に目視検査等を実施する方式のため、数十mの高さにわたる全面足場・保温解体復旧作業の費用は膨大です。工事が大掛かりで高所作業となるため、他の作業との調整や大量の足場材の確保など、コスト以外にも多大な手間・労力がかかります。これらがハードルとなって、検査頻度は本来実施すべき期間よりも長くなりがちでした。

対策パルス渦流を用いた金属腐食の診断技術を採用

定修時に塔槽内部から外面腐食(CUI)を検査するため足場施工・保温解体復旧が一切不要

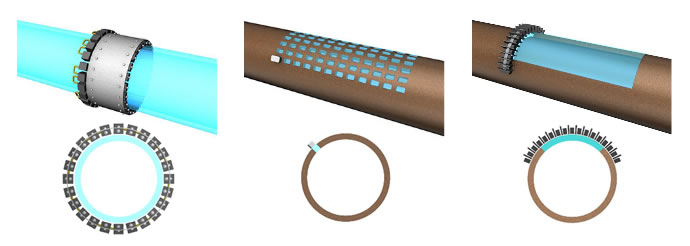

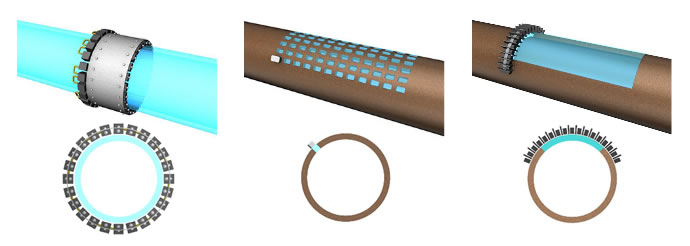

そこで、パルス渦流探傷検査 PEC(Pulsed Eddy Current)を導入することとしました。PECなら定修時の塔槽開放時に、塔槽内部から保温・補強リング及びトップヘッド部の本体板厚計測が行えます。外面腐食(CUI)を内部から計測するという逆転の発想で、最大の懸案である全面足場・保温解体復旧作業が一切不要になりました。

元々蒸留塔には分留のために、踊り場のようなトレーが内部に何段も設置されています。この内部トレーを検査時の作業足場として利用します。

- 内側から計測するため、外面にアクセスする足場設置工事は不要

- 同理由で外面保温の全面解体も不要

- 測定箇所の塗装剥離やケレン・研磨工事などの前処理も不要

このような工事の簡略化で、大幅なコスト削減・工期短縮が実現できます。

効果検査費用は1/4、工数は2/5に削減でき、浮いた費用で検査範囲を拡大してリスク低減

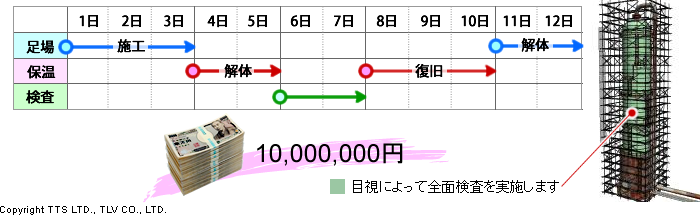

従来方法

直径約2,500mm、高さ約20mのタワーについての工数・費用が、従来方法(全面足場、保温解体による検査工事)では、以下の通り工数が合計12日間、費用が約1,000万円かかりました。

PECを用いた検査

一方PECでは、過去の経験より外面腐食(CUI)が発生しやすい保温リング(補強リング)周辺(8リング,180mm幅全周を30mmピッチ)及びトップヘッド(150mmピッチ)で検査を実施しました。蒸留塔の内側から保温リングの周辺の8箇所を検査できるため、足場の施工・解体と保温材の解体・復旧が不要になり、費用は1/4、工期も2/5と大幅にコスト・検査工期を削減することができました。

更に、PECを用いることで低減できたコストを、4年後に検査実施予定だった別の機器の外面腐食(CUI)検査費用に充てることとしました。その結果、今回前倒しで検査した対象機器の中から、開口寸前まで減肉していた箇所を検出することができました。

お客様の声

「こんな大きな減肉があるとは、目が覚めました。当初の計画通り、4年後まで待って検査をしていたら、今回発見した減肉箇所は次回の定修まで持たず、運転中に開口して漏れるところでした。ありがとうございます。」

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

pagetop

pagetop