オペレーターによる振動管理で突発事故ゼロを実現

突発故障による生産損失を防ぐ振動モニタリング

生産設備には電動機、ポンプやファンなど多くの回転機があります。これらの回転機のうち生産に直結している回転機が突然故障すると、生産が停止するので直ちに修理が行われますが、この時の生産損失は修理費の数十倍にも及びます。

設備保全のあり方を考える場合、故障頻度、部品の購入費用、人件費だけでなく、発生したときの生産損失の大きさも考慮する必要があります。

回転機の突発故障を未然に防ぐには運転中の機械の状態(コンディション)をモニタリングし、故障の兆候が発見されたら適切な処置を施すことが最良の方法です。この手段として有効なのが振動モニタリングです。

振動モニタリングには、

- 定期的な振動測定

- その結果のトレンドから異常を見つけ出す簡易診断

- 振動の周波数を解析し振動の原因を特定する精密診断

があります。減速機のように複雑で多くの部品から構成されている機械では精密診断が必要ですが、ポンプやファン・電動機などでは簡易診断で異常を発見でき、計画的に適切な処置が行なえます。

年間保全費を200万円削減した事例

低コストで手軽に振動測定を行なう方法として、携帯型振動計で定期的に巡回して振動を測定しトレンド管理する方法があります。実際に、製造のオペレーターが携帯型振動計による簡易診断を実行して突発故障を防止し、年間保全費を200万円削減したという事例も報告されています。

N社様では従来、製造オペレーターが設備のチェックリストに基づく毎日の現場パトロールと定期的なオイル補給を実施していました。しかし、個人差のある五感点検では、機械の異常を見つけることが困難で、年間21件突発の設備停止が発生していました。

そこで、携帯型振動計を使った簡易診断で軸受のショックパルス値変化を管理したところ、1年間で129件の異常を見つけ出し、オペレーターによる注油と保全担当と協力した計画保全で突発故障を6件にまで削減。更に翌年には突発故障ゼロを達成しました。

携帯型振動計を使った簡易診断

携帯型振動計による簡易診断でポイントになるのは、適正な測定場所、測定のモード、頻度と正確さです。測定する場所・振動計の押当圧や角度にも注意が必要です。

例えば、測定する周期が長すぎると異常の発見が遅れます。また、軸受の診断で、ショックパルスや加速度では潤滑の状態や傷の有無を知ることができますが、変位や速度の測定では判定できず測定モードとして不適切です。

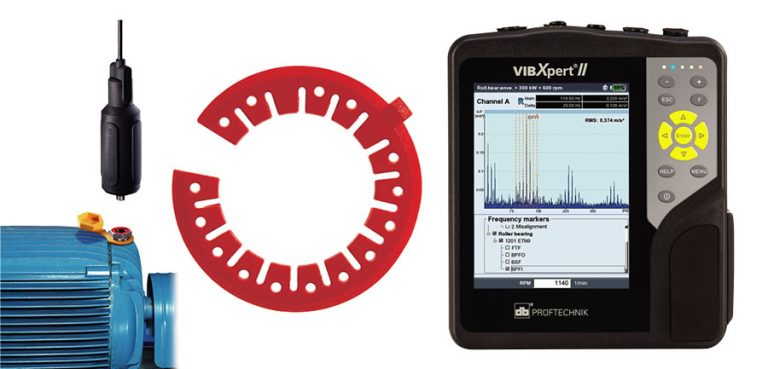

これらを解決するのが、ビブコードシステムとショックパルスによる軸受診断です。ビブコードシステムはバーコードリングを内蔵したインテリジェントスタッドと測定プローブから構成されています。測定場所にネジまたは接着剤で取り付けられたスタッドへ測定プローブをセットすると、自動的に測定場所が特定され、直ちに測定モードが振動計に設定されます。

あとは測定キーを押して振動を測るだけで、測定の順番や場所、測定モード間違い、不適切な押当圧などの心配無く、オフラインでありながらオンラインと同等の精度で、誰でも素早く簡単に振動測定ができます。更に、転がり軸受専用に開発されたベアリング診断方法であるショックパルス測定を設定しておけば、潤滑の状態や傷の有無も直ちに判断できます。

前述のN社様でも、ビブコードを導入し突発故障ゼロを達成しました。簡易診断に必要なポイントを押さえ、誰でも扱いやすいビブコードは、このように初めて簡易診断を導入されるケースでも、成果に結びつけやすい効果的なツールだと言えます。