海外医薬品会社のコンディション・モニタリング事例

ますます高まるコンディションモニタリングのニーズ

厳しくなる経済状況の下、企業は生産設備の集約を行ない、その設備稼働率を極限にまで高めることで、価格、品質の競争力を高めようと努力しています。

生産能力に余裕を持たせたプラントの建設はもはや困難となり、一台の回転機故障がプラントの全面停止に繋がる危険性が高まっています。つまり、運転の信頼性確保のため、メンテナンス活動は一層重要性を高めていると言えます。

その一方で、多品種少量生産により運転条件の大きな変動が当たり前となった結果、これまでの安定稼動条件下における経験を踏襲した、従来のメンテナンス手法では、予期しなかったトラブルが頻発しています。

稼働している機械の状態を正確に把握し、的確に対処することが設備管理部門の緊急の責務であり、これまでにない高レベルのコンディションモニタリングが求められています。

今回は昨年11月の「回転機のコンディションモニタリングセミナー」で紹介された、海外医薬品会社のコンディションモニタリングの事例を取り上げます。手動によるスポット計測からスタートし、常時監視・オンライン化へとシステム改善を図った流れとその成果のご紹介です。

設備稼働率を向上させるための取り組み

S社は医薬品の開発と製造を行うグローバル企業です。医薬品製造工場であるため、製造部門と包装部門に清浄な空気を供給している空調ユニットは極めて重要な設備です。

万が一空調ユニットが故障するとクリーンルームが使用できず、生産停止を余儀なくされるため、設備稼働率は99.50%以上を求められており、計画的なメンテナンスの実践が必要でした。

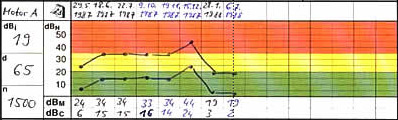

1974年、故障による停止期間を減少させ、設備の稼働率を高く維持することを目的として、重要設備である空調ユニットや温水ポンプの軸受管理を開始しました。オペレーターによる定期的なショックパルス計測を行ないましたが、自動計測ではなかったので測定者による主観的な判断が結果に反映されてしまうことが課題でした。

手書き記録の測定レポート

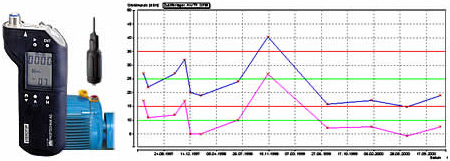

これを改善するため、1995年にバイブロチップ・ビブコードシステムが導入されました。このシステムはスポット測定でありながらオンラインに匹敵する正確さと短時間での計測を可能とし、人的誤差の無い測定を実現させました。

また測定器の機能向上に伴い、軸受診断のほかに振動速度も同時に測れるようになり、ファンなどに発生していたバランス不良が原因となる軸受故障も防げるようになりました。

バイブロチップ・ビブコードシステム

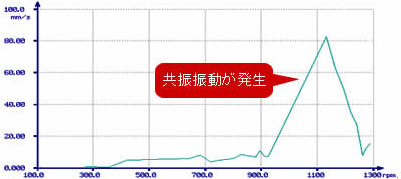

しかし1999年、コンディションモニタリングを実施していたにも関わらず、75kWブロワで、270万円もの修理費が必要となる大規模な機械損傷が発生しました。生産品目の多様化に対応するため、ブロアの回転数を従来の3段階から、インバーター制御による無段階制御に変更したことにより、従来なかった1132rpmという回転数で運転した際に、大きな共振現象が発生したことが原因でした。

現状に即したモニタリングシステムへの進化

この故障をきっかけに、モニタリングに関する課題を整理して最適な手法を再検討しました。

- 生産プロセスの高度化に伴うメンテナンスレベルの高度化要求

- 複雑化する装置を計測する際の安全性の確保

- 回転数制御等の導入に伴い頻繁に変動する機械振動への対応

- 回転数制御の導入に伴う共振点の把握と監視の必要性

などの問題に対応するため、人手をかけずに複数の項目を常時監視できるオンラインモニタリングの導入を決断し、2001年からの3年間に約4200万円を投資して、ファン46台ポンプ15台に対して、測定ポイント172点、回転数センサー42個を設置するオンラインシステムにシステムアップしました。

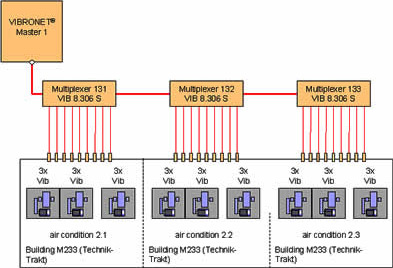

コンディションモニタリングのオンラインシステム例

その結果、個々のブロワの振動共振回転数が把握でき、機械損傷と欠陥が以前よりいち早く検出できるようになり、計画的にメンテナンスと修理ができるようになりました。

空調ユニットは生産部門と調整し、メンテナンスの時期と時間を決定しています。そして、ガスブロワは1年に4時間だけ計画的に止めメンテナンスができるので、稼働率99.95%を達成しました。

多くの企業ではすでに振動計を購入し、コンディションモニタリングを実践していますが、設備の改造や運転条件の変更があっても、測定周期や判定基準値の設定、使用ツールはそのままで、手法が見直されていないことも多いようです。その結果、せっかくモニタリングを継続していても本来の目的である、設備稼働率の向上が達成できなくなっているケースが生じています。

コンディションモニタリングの重要性が高まっている今、S社のようにシステムが最適なものになっているかどうか、確認してみる必要があるのではないでしょうか。