診断事例

ロールの平行度診断

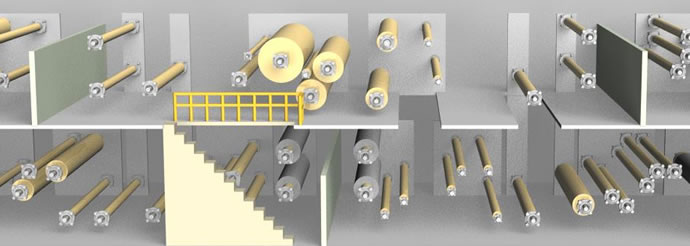

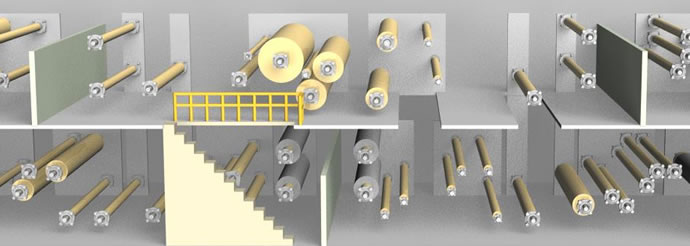

ラミネート設備

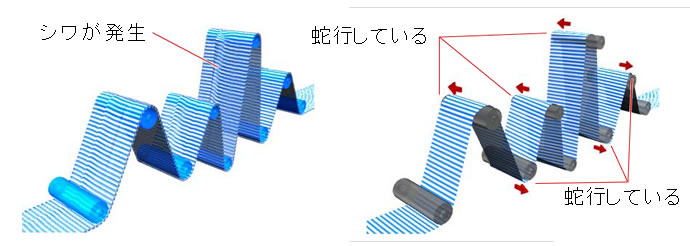

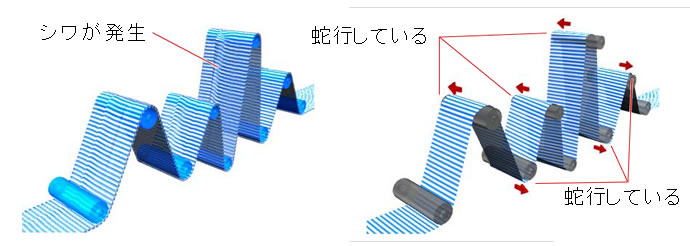

課題ラミネート加工後のフィルムにシワ発生

ロール平行度不良を原因と疑うが、ダイヤルゲージによる平行度測定では問題なし

あるフィルム工場様では、フィルムを製造している設備(ラミネーター)で、ラミネート加工後のフィルムにシワが発生。ラミネート部で発生したシワは巻取りの工程まで続き、品質の問題から一部製品不良となっていました。

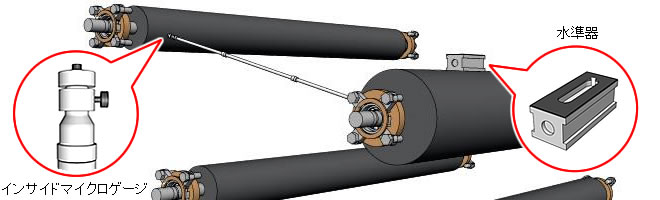

原因として、ラミネート部周辺のロール平行度不良が疑われました。ダイヤルゲージやインサイドマイクロゲージと水準器を用いて自社で平行度測定を行いましたが、ロール平行度にずれは見つからず、原因が特定できませんでした。

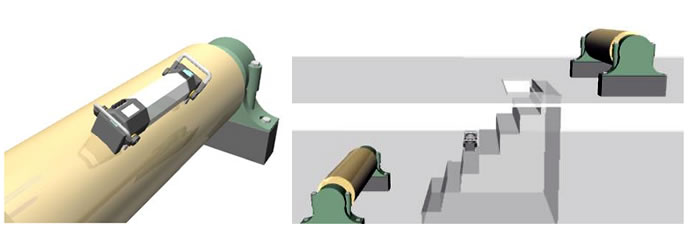

対策パララインによる平行度測定を実施

シワの原因はロール平行度不良以外に考えにくいため、ダイヤルゲージ以外の方法で再測定

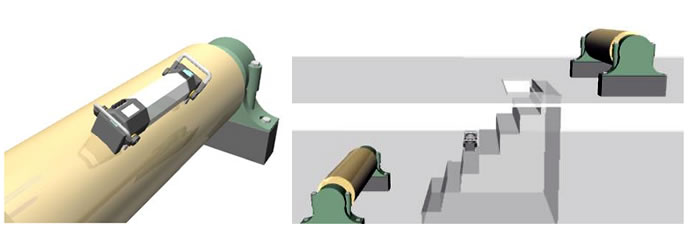

インターネット検索でTTSのロール平行度診断 パララインを知り、一度はラミネーターの測定を検討しましたが、パララインの測定精度±0.05mm/mよりも、自社で実施する平行度測定の精度の方が高いと判断し、実施は見送られました。

しかし、シワの発生状態や生産中のフィルムの動き等から見て、原因はロール平行度不良以外に考えにくいという見方が強まり、第三者による客観的な評価の必要性を再認識。基準ロールを変更(移動)することなく、全てのロールに対して同じロールを基準として±0.05mm/mの精度で測定できる点に期待し、パララインによる設備全体のロール平行度測定の実施を決めました。

効果シワ発生箇所から離れたロールのずれを修正し不良率5%改善

自社測定では発見できなかったロールのずれをパララインで発見

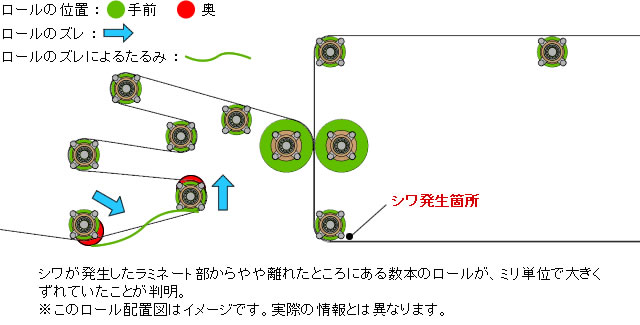

パララインで設備全体のロール平行度を測定したところ、ラミネート部直近のロールは問題がなく、予想に反してラミネート部からやや離れたところにある数本のロールが、ミリ単位で大きくずれていることが判明しました。そのロールには、自社測定でラミネート部周辺のロール平行度にずれが見つからなかった際、測定範囲を広げて測ってみたロールも含まれていましたが、ダイヤルゲージと水準器では、平行度のずれを発見できていませんでした。

パララインの測定結果を受けて、急遽その日のうちにお客様にてロール平行度を修正。修正後、確認のための測定も合わせて実施し、許容範囲内の平行度になるよう調整しました。その結果、修正後の運転ではシワが完全に解消され、当該ラインにおける歩留まりは改善。5%程度不良率が低減しました。

お客様の声

「フィルムのシワ発生原因がロールの平行度にあると睨んではいましたが、シワの発生起点のラミネート部とは離れたロールが原因とは思いませんでした。今回、問題の起きたロール周辺だけでなく、全体を測定して初めて原因が分かることもあるのだと実感しました。とは言っても、原因のロールには自社で測定済みのロールも含まれていたのですが・・・。

ダイヤルゲージでは隣接するロールを基準とするしかなく、数本離れると基準としていたロールとの直接比較が困難ですし、測定者の技量や治具・取り付け方法によっても精度に差が出ることを改めて痛感しました。また、ダイヤルゲージや水準器は測定に時間がかかるので設備停止時間が長くなり、生産機会ロスも増えます。

パララインは精度面でも、素早く全体を測定できる面でも、従来の自社測定を大きく上回っていました。今回実施して良かったと思います。」

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

pagetop

pagetop