診断サービス

エア・ガスのリーク診断

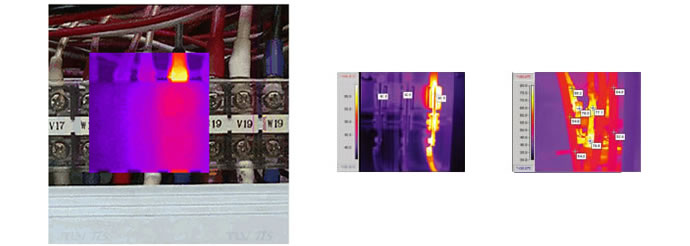

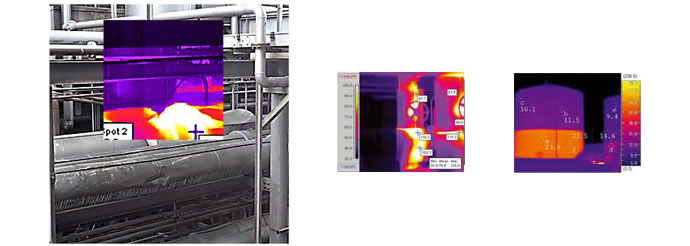

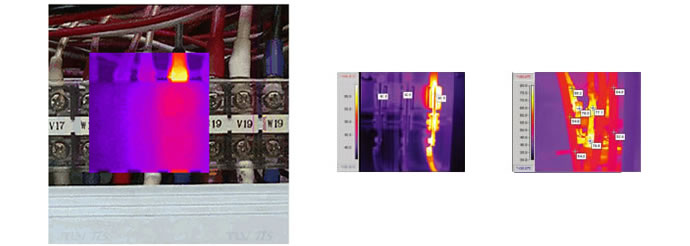

製造現場で多く使用されている圧縮エア、窒素、プロセスガス等の各種ガス。 可燃性ガスや毒性ガスの配管・設備は、機器整備時に気密テストや発泡検査を行い、運転中にはガス検知器でモニタリングするなどのリーク対策が取られていますが、実際にリーク診断を行ってみると、「漏れていないはず」のプロセスガスや燃料ガスなどの可燃性・毒性ガスのリークもゼロではありません。

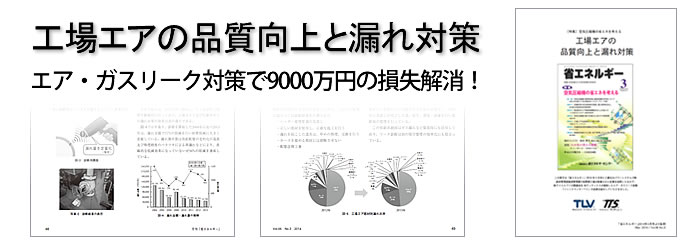

相当な距離にわたって伸びているガス輸送配管にはバルブや継ぎ手が大量に使用され、バルブグランドやフランジ・各種継ぎ手からのエア・ガスのリークは設備の劣化と共に増加します。実際に、エア使用量の約2割をリークで損失している工場の例もあります。

リークを徹底的に防いでプラントの安全性を保ち、エネルギー・生産損失を低減させるためには、“包括的なエア・ガスのリークマネージメント”が欠かせません。それを可能にするのが、プラント・工場全体の包括的なエア・ガスリーク診断を行うSonicMan(ソニックマン)サーベイです。エア・ガスリーク診断のプロ、TTSがスピーディーな診断で全てのガス体の漏れを発見・定量化し金額換算。継続的な診断・補修をサポートします。

SonicMan(ソニックマン)サーベイの特長

- 全ての種類のガス体(ガス体の種類を問わず)を包括的に診断

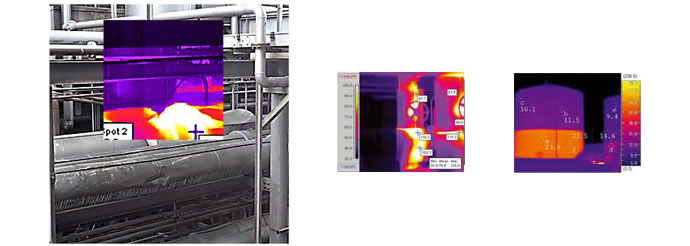

- 非接触で特定周波数の超音波を検出するため、高所や稼働中の工場でも検査可能

- 一日に3,000~10,000m2のエリアをスピード診断(但し条件により異なります)

- 短時間に広いエリアの検査が可能なため、プラント全体の広域診断も可能

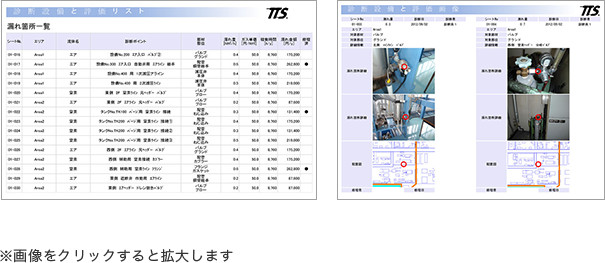

- 超音波からリーク量を推定して金額換算し、リーク箇所のマップ・写真付きでレポート

- リーク量の定量化で優先順位をつけられるため、修理アクションを起こしやすく、継続的な管理サイクル定着をサポート

包括的なリーク診断を可能にするSonicMan(ソニックマン)サーベイ:1分32秒

リーク箇所から発生する超音波をSonicMan(ソニックマン)により非接触で検出できるため、プラント操業中に安全にリーク箇所が特定できます。訓練を受けた診断員が、スキャンするように広範囲の漏れを素早く網羅的に捜し、反応があった所で漏れ箇所を絞り込み特定します。そこで、漏れの超音波レベルや気体の種類、漏れ箇所を記録した写真などの情報を取得してPCに転送し、プラント全体のデータベースを自動作成します。反応が無い=リークの無い箇所はそのまま通過するため、効率的に広範囲を検査できます。

従来の検査方法との比較

従来の検査方法の問題点

従来のリーク検査方法には以下の問題があります。

| 石鹸水 | 発泡検査は、塗布した箇所は精度よく確認できるが、プラント内全ての対象箇所を網羅するのは困難。 |

| ガス検出器 | 検知器ごとに検知できるガスの種類が限定される。また、風の影響を受けやすい弱点もある。 |

| 五感点検 | 可聴音を聞き分けるため、騒音の大きい場所やプラント運転中は診断できず、微少漏れの発見も難しい等の問題がある。 |

SonicMan(ソニックマン)サーベイのメリット

エア・ガスリークを超音波で検出するソニックマンサーベイは、以下のような特長を持ち、従来のリーク検査方法の課題を克服しています。

- プラント操業中も診断可能

- リーク量を定量化

- 全ての種類のガス体を包括的に診断

- 十数mの範囲を非接触で検査でき、広域エリアもスピーディーに診断

- 配管ラック上等の高所のリークも地上から検査

- リーク箇所のマップ・写真付きレポートでその後の補修が容易

- 診断員認証システムによる安定した高い診断レベル

定期的にソニックマンサーベイを活用してガス体の包括的なリスクマネージメントを行っているお客様は、年々リーク量が減少し、エミッションを低いレベルに維持できています。

診断レポート

関連リンク

-

小冊子プレゼント

小冊子プレゼント

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop