診断サービス

付帯工事・前処理なくステンレス材の応力腐食割れをスクリーニング

従来から、機器、配管に発生した応力腐食割れを検査する際は、発生位置、材料などに応じて各種非破壊検査が使用されています。しかしながら、各種非破壊検査にはそれぞれ検査を実施するための制限があります。例えば、対象表面にアクセスする必要がある、金属表面に塗装、汚れなどがある場合はそれらを除去する前処理が必要である、などです。特に、機器にダブリング補強部、当て板などがある場合、検査自体ができないということもあります。

MDKでは磁界を利用することで、非接触で金属の割れを検査できるため、従来の非破壊検査では検査することができなかった対象(機器ノズル部のダブリング補強箇所など)の検査など、従来検査の空白地帯となっていた箇所の健全性確認につなげることができます。

従来の非破壊検査の問題点

応力腐食割れを検出する検査技術として、表面、表層に発生している割れに対しては浸透探傷や渦電流探傷が使用され、機器内面に発生している割れに対してはUTが主に使用されています。

いずれの方法でも、介在物(ダブリング補強板など)により対象箇所まで届かなかったり、ノイズによって正確に検出することが難しかったりするのが現状です。

下記に一例を示します。

ダブリング補強箇所の診断が難しい理由

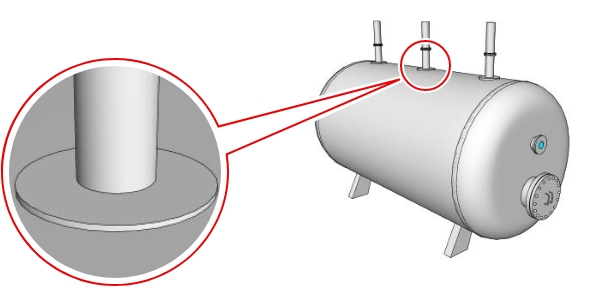

ダブリングとは修理や強度を向上させるために当て板を溶接して補強する手法で、補強に使う当て板はダブリングプレートやダブリング補強板などと呼ばれます。ダブリングによる補強は、タンクなどの機器のノズル部などでよく見られます。

超音波探傷試験(UT:Ultrasonic Testing)

UTではダブリング補強板、機器本体の境界部での減衰、ノイズの影響によりダブリング補強板の上から検査できないため、補強板から外れた箇所から超音波を発射する形で検査をしなければなりません。

遠方かつ斜めに超音波を発射することで、超音波が減衰して応力腐食割れなどの不具合箇所まで届かず検出することができません。

また、UTプローブの近くに不具合箇所があったとしても、補強板による反射ノイズが邪魔をして正確に検出することが困難です。

浸透探傷試験(PT:Liquid Penetrant Testing)

PTは不具合箇所に浸透液を浸透させて傷を目視確認する手法であるため、表面に開口している不具合であることが大前提です。

ダブリング補強板の下に不具合箇所がある場合は、浸透液が浸透しないこと、目視ができないことから検出することができません。

渦電流探傷試験(ET:Eddy Current Testing)

ETでは⾦属内部に流れる渦電流により表⾯開⼝、表⾯近傍に発⽣した異常を検出します。しかし、⾦属内部に浸透するほどエネルギーが低下することから、機器本体側に発⽣した応⼒腐⾷割れのようにセンサーから離れるほど検出は困難になります。

このように、従来の非破壊検査技術を用いてタブリング補強板の下にある不具合を検出するためには、次のような問題点があります。

- 検査の障害となる補強板を除去するためには大規模な工事を伴う

- 補強板の除去や再取付は火気工事となるため実施可能なタイミングが限られる

MDKの診断方法

MDKは電磁誘導技術を用いて、誘導磁界の変化と交流磁界の変化を利用した検査技術であり、不具合箇所で磁界の電圧と位相が変化することを捉えて割れを検出します。

走査する際、磁界は減衰せずに⾦属を透過するため、表面に開口していない不具合箇所や、補強板などの下に隠れた不具合箇所も検出することができます。

測定するエリアを大きく分割し、分割したエリアで上下左右に操作して異常を検知し、異常個所ではなくエリア単位で報告します。

※MDKでは割れ箇所の深さがわからないため、不具合箇所を含むエリア単位での報告になります。

診断条件

MDKでの診断は、様々な用途・条件にフレキシブルに対応できます。診断可能な条件は以下の通りです。

| 測定可能材質 | ステンレス鋼 |

|---|---|

| 検出可能な割れ | センサーからの距離が4mm以内の範囲にある割れの有無 ※ダブリング補強板などの介在物が金属以外の場合は6mm以内の範囲 |

| 測定上の注意 | 割れの有無は特定できるが、割れ自体の深さ(大きさ)は測定できない |

| 表面処理 | 不要 |

| 1日あたりの測定可能数 | ノズルサイズ4Bの場合6~7箇所 |

MDKのメリット

従来の検査手法では検査できなかった箇所の検査が可能

磁界を利用して対象の金属を測定します。磁界は対象金属の表面にある介在物を透過するため、対象に直接触れることなく、割れを検査することができます。

対象の金属表面が露出していない状態でも測定が可能となるため、塗装、金属がある場合はその取り付け部の解体作業などを大幅に削減することができます。

設備の運転停止が不要

塗装の除去、火気作業となる金属取り付け部の解体作業などが不要なため、定期修理などの時期を待つことなく運転中でも検査が可能です。運転中に検査できることで、SDMで整備が必要な対象を絞り込むことができます。また、PT、UTで問題となる高温部の検査も、磁界は介在物を透過するため、温度が伝わりにくいシートなどを用いることでセンサー表面が80℃以下となるように設定すれば検査が可能です。

設備を傷つけない

塗装や防食部の剥離・研磨・ケレンなどが必要ないため、検査をスムーズに実施できるとともに、塗装や防食部を痛めることがなく、配管・機器の健全性を保てます。

診断レポート

診断完了後には、診断レポートを作成・提出します。割れ発生範囲を機器図に記載し、診断後の詳細検査を容易にします。

MDKの測定原理

電磁誘導技術を用いて、従来のスクリーニング検査では検出できなかった割れの検出が可能

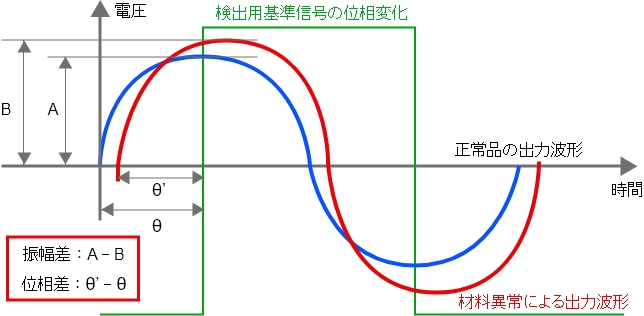

磁束密度を上げることによってローレンツ力が大きくなることを利用して、誘導磁界の変化と送信コイルで発生させた交流磁界の変化から、対象物の表面・裏面および内部の異常を検出します。

信号は、導電率が変化した際に振幅(電圧)が変化することと透磁率が変化した際に位相(時間)が変化することから異常箇所を判断します。健全部分ではMDKは反応しません、異常部分を通過する際に波形が乱れ、MDK画面にはその大きさが表示されます。

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop