診断事例

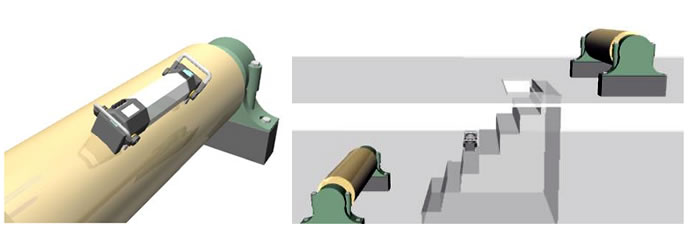

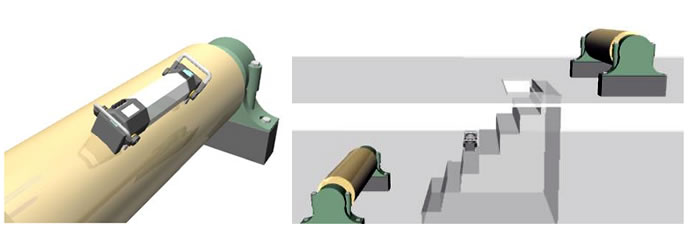

ロールの平行度診断

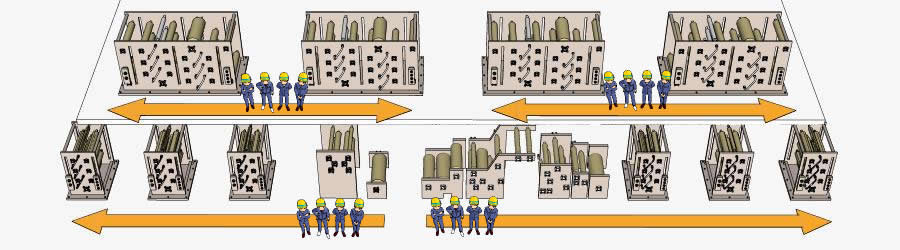

フィルム製造装置

課題新設のフイルム製造装置の工期を短縮し、一日も早く立ち上げをしたい

従来の方法ではロールの調整だけで2カ月もかかっていた

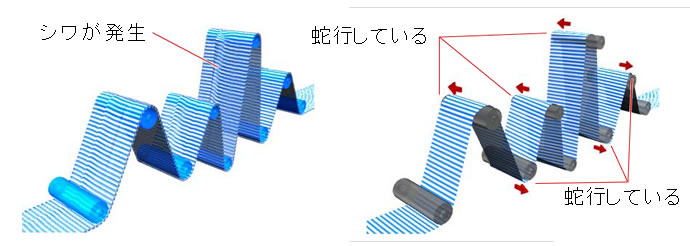

あるフィルム工場様のフィルム製造装置の新設案件においては、とにかく早く工事を完了させ一日も早く生産にかかりたいとの要望がありました。しかし従来のインサイドマイクロゲージや水準器などを使用した方法では、ロールの調整に様々な問題があるため、根本的な解決が求められていました。

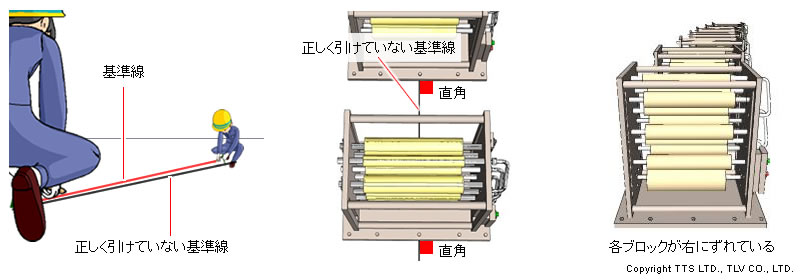

各設備のブロックを設置する時には、地面に引いた基準線に対して装置の直角を出し平行度を求めていました。しかし基準線を地面に引く時に糸を落とす角度が垂直でないなど精度にバラツキがあり、多くの時間を費やしたにも関わらず各ブロックがバナナのように曲がって設置されてしまうこともありました。

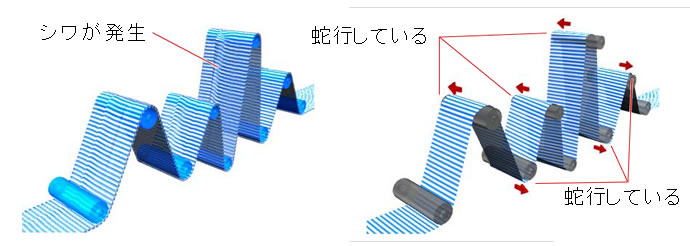

ロール間の距離の測定はインサイドマイクロゲージを付けたロッドを手で振りながら実施するため熟練の技術が求められます。また1ヵ所の測定に時間が多くかかることに加えて1ロールで左右2ヵ所の測定が必要です。このため測定者によるバラツキも発生し、少ない調整回数では各ロール間を高い精度の平行度にすることが困難でした。

インサイドマイクロゲージでは隣り合ったロール間でしか測定できないため、測定する都度に基準ロールが変わります。そのため測定を進めれば進めるだけ、初めのロールと後で測定したロールの間でのズレ幅が大きくなってしまうことがありました。

隣り合ったロール間でしか測定できないため、初めの基準となるロールは既に平行を出しておいた入口側と出口側の2カ所に限定されます。そのため測定結果に基づくロール平行度の修正作業も入口側と出口側からの2チームだけしか同時に作業できず、効率が良くありません。

対策パララインによる平行度測定を活用

時間のかかっていたロールの平行度測定が、2~3倍のスピードで

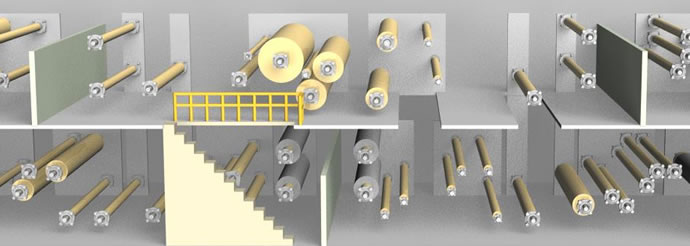

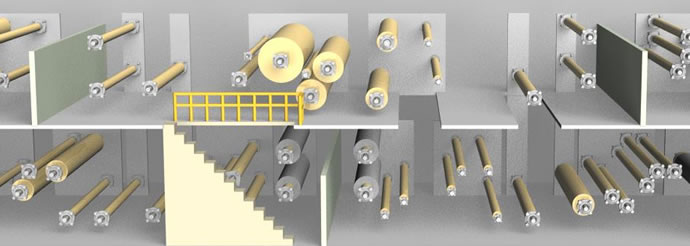

フィルム製造装置を新設する際に工期短縮のネック工程となっていたロールの調整作業に着目。既設ラインの平行度の修正で大幅な時間短縮の実績をあげていたパララインによるロール平行度の測定を、新規に装置を設置する段階から採用することにしました。

効果設置から立ち上げまでの期間を3週間短縮

工事期間を短縮すると共に、運転開始時期までも早めることができた

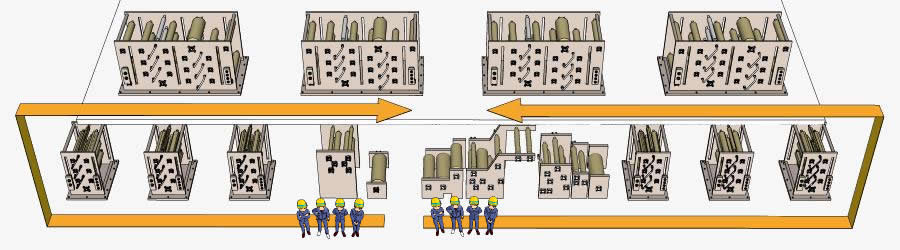

パララインの速い測定スピードと高精度な測定結果を活用し、測定後の修正作業を複数チームで実施する方法に変更してスケジュールを組んでみると、従来の方法よりも2週間程早くロール平行度の修正を完了させられることが分かりました。

更に短縮する工夫として、ラインの中の各設備を仮設置した時点で、一旦平行度の測定を実施して修正をかける手順を追加しました。この手順により、各設備のブロックをおおよそ平行にすることができ、設置後は大幅な修正が必要ない状態になりました。

その後、当初の計画通り各設備の中にある約230本のロールを測定、修正(設備メーカーが実施)、そして修正後に再測定を行いました。結果として、トータル3週間の短縮を実現し当初の計画よりもさらに短い期間でロール平行度出しまで完了し、運転開始時期までも早めることができました。

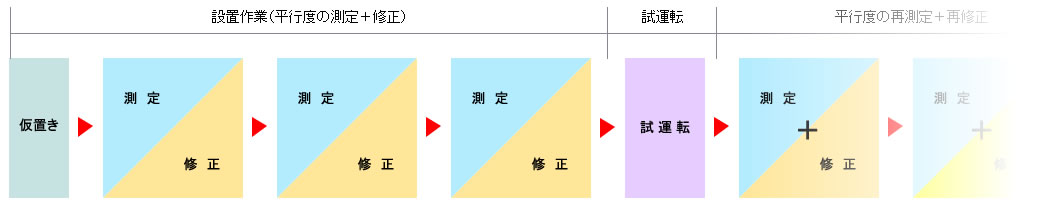

従来の方法(インサイドマイクロ)で測定した場合

※インサイドマイクロゲージは測定に時間が掛かるため、測定したロールから順に並行して修正作業を実施します。

※測定精度が高くないため、通常は複数回の測定と修正を繰り返すことがあります。

※試運転でロールの平行度不良による問題が発生した場合、再度、測定と修正を繰り返すことがあります。

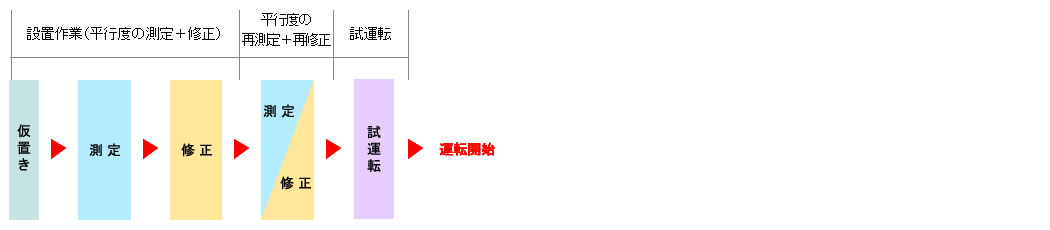

パララインで測定した場合

※パララインは短時間で測定できるため、全てのロールを測定した後に修正作業を実施します。そのため複数のチームが同時に修正作業を実施できるので工期短縮になります。

設備を設置する際には任意に設定したブロックのロールを基準ロールとし、残りのブロックの全ての平行度を出すことができるため、端から順に実施する方法に比べて作業時間が短くなります。

パララインは宇宙・航空工学で利用されているリングレーザージャイロ(方位診断器)を使用しています。その分解能はスペースシャトルや航空機に使用されているものと同等の4μm/mで、非常に高精度です(測定精度は±0.05㎜/m)。これにより高精度に調整されたロールは試運転時に平行度による問題を発生させることはありません。またパララインをロール表面で滑らせるだけで測定できるため、測定時間が大幅に短縮できます。

宇宙空間に対する角度を測定するためロール間の距離は問題にならず、距離が離れていても、ロールが設置されているブロックが変わっても同じ精度で測定できます。また測定する順番に制約が無く、作業効率の向上を図ることができます。

修正すべきロールおよび修正量が前後のロールの測定結果や修正結果に影響されることなく、独立した値としてピンポイントで把握できるため、多くのチームが同時並行で修正作業を進めることができ、工事期間を大幅に短縮できます。今回は従来の方法の2倍となる4チームが同時に修正作業を実施することができました。

お客様の声

設置工事が済んだ時点でパララインを使った高精度な調整が完了しているので、ロール平行度起因による問題を抱えることなく、スムーズに試運転を完了させ、従来よりも短い期間で本運転までたどり着くことができました。

今回の試みにより本生産に向けて万全の準備ができたことで、品質の作り込みにしっかり時間をかけることができました。設置工事の改善として取り組んだことが最終的には品質の向上にもつながり、大変助かりました。

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

pagetop

pagetop