診断サービス

付帯工事・前処理なく金属腐食をスクリーニング

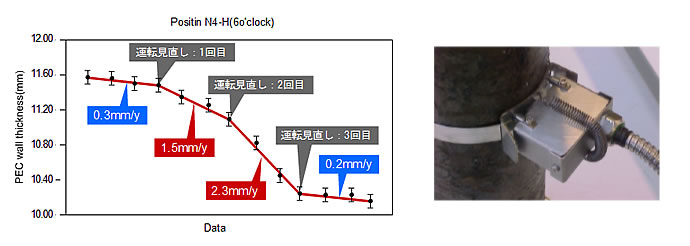

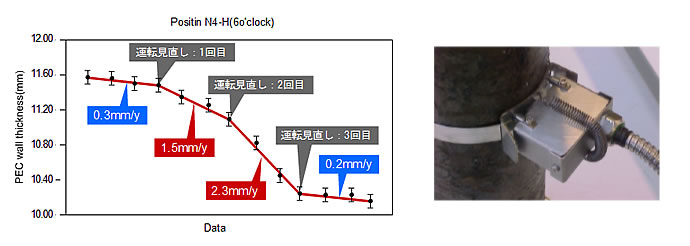

従来、保温・保冷材、耐火材、重防食塗装などが施された機器・配管の検査では、検査のために剥離・解体工事が必要なため、付帯工事費用や検査期間の長さが課題となっていました。PEC(Pulsed Eddy Current:パルス渦流探傷)スクリーニングは、電磁誘導による渦電流を利用して、非接触で金属板厚を測定できるため、耐火材や保温材などの上から金属の板厚検査が可能。検査トータルコストの低減や検査カバー率アップ、検査工期短縮に繋げることができます。

PECによる金属腐食スクリーニングのメリット

保温・耐火材等の解体・復旧及び足場の施工・解体が不要

非接触で検査できるため、保温・保冷・耐火材・防食テープ・(重防食)塗装・海洋生成物の上から検査できます。また、高所用の延長ポールを使えば、6mまでは足場なく検査ができます。そのため、膨大な費用や期間を必要とする、足場施工・保温解体復旧工事などを大幅に削減することができます。

非接触で検査できるため、保温・保冷・耐火材・防食テープ・(重防食)塗装・海洋生成物の上から検査できます。また、高所用の延長ポールを使えば、6mまでは足場なく検査ができます。そのため、膨大な費用や期間を必要とする、足場施工・保温解体復旧工事などを大幅に削減することができます。

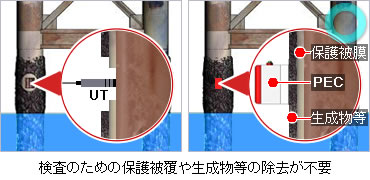

表面処理不要で、検査効率・カバー率向上

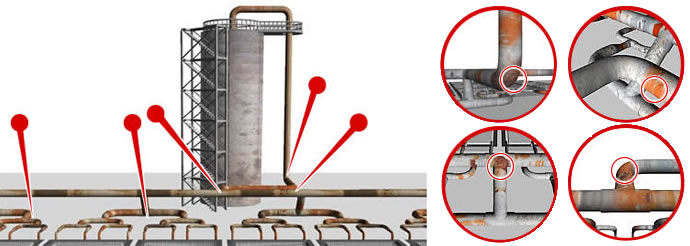

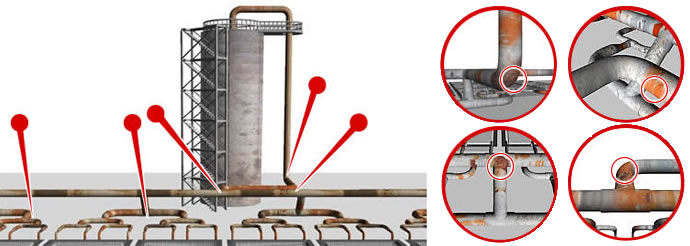

例えば、海洋鋼構造物の検査では、保護被覆やフジツボ・カキ殻といった海洋生成物が検査の妨げになりますが、PEC検査ではそれらを除去する必要がなく、超音波肉厚測定と比較すると、同じ検査時間で測定範囲を大幅に広げることができます。

例えば、海洋鋼構造物の検査では、保護被覆やフジツボ・カキ殻といった海洋生成物が検査の妨げになりますが、PEC検査ではそれらを除去する必要がなく、超音波肉厚測定と比較すると、同じ検査時間で測定範囲を大幅に広げることができます。

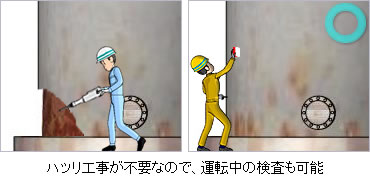

設備の運転停止が不要

火気工事となる、耐火材のハツリ工事などが必要ないため、定修等を待つことなく運転中の検査が可能です。また、超音波肉厚測定で問題となる高温部の検査も、PECでは耐火材を介して測定できるため、表面温度550℃まで対応可能です。

火気工事となる、耐火材のハツリ工事などが必要ないため、定修等を待つことなく運転中の検査が可能です。また、超音波肉厚測定で問題となる高温部の検査も、PECでは耐火材を介して測定できるため、表面温度550℃まで対応可能です。

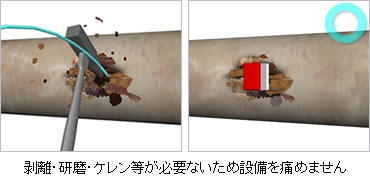

設備を痛めない

PECでは、塗装や防食部の剥離・研磨・ケレン等が必要ないため、検査をスムーズに実施できるとともに、塗装や防食部を痛めることがなく、配管・機器の健全性を保てます。

PECでは、塗装や防食部の剥離・研磨・ケレン等が必要ないため、検査をスムーズに実施できるとともに、塗装や防食部を痛めることがなく、配管・機器の健全性を保てます。

診断方法

PECは電磁誘導を利用した探傷検査技術のため、対象金属の表面に直接触れることなく、腐食を検査することができます。

対象金属の表面に直接触れずに検査ができる最大のメリットは、表面を覆っている保温・保冷・耐火目的の断熱材や防食テープ・FRPなどの保護材などを剥離・除去することなく、板厚の計測ができることです。

これによって、剥離・復旧工事などが不要となるため、「付帯工事費用の削減」を図ることができ、保温材の上から検査できるため、「検査実施時のリスク低減」が実現できるなど、大きなメリットが得られます。

診断条件と従来の方法との比較

診断条件

PECでの診断は、様々な用途・条件にフレキシブルに対応できます。検査適用可能な条件は以下の通りです。

| 測定可能板厚 | 2~70mm |

| 測定可能材質 | 炭素鋼 |

| 対象金属温度 | ~500℃(高温時は、状況により断熱推奨) |

| 測定可能な形状・大きさ | 平板:フットプリントサイズ以上※1 配管・円筒形:裸配管の場合2インチ以上、保温設備の場合、4インチ以上 |

| フットプリントサイズ | φ25~250mm(センサータイプ、リフトオフによる) |

| 測定可能な測定対象金属とプローブ間の距離 | ~200mm(ただし、磁性体の板金がある場合は ~150mm) |

| 検出可能な欠陥 |

ゼネラルコロージョン、エロージョン、フローアクセレイトコロージョン (FAC)など面積を持った減肉 (検出可能な腐食面積はリフトオフによる) |

| 測定精度 | 表示値の±10% |

| 表面処理 | 不要(ただし、磁性体板金が存在する場合は、板金のみ取り外し推奨) |

| 測定速度 | 10秒/点程度(実績では、700~1200点/日) |

※1:フットプリントサイズ=一回あたりの測定面積

従来の方法との比較

PECによる診断なら、保温材の取り外しや掘削、足場等の準備費用が削減できるだけでなく、診断の期間も短縮できます。また、検査カバー率を上げられるため、今まで見逃され放置されていた腐食も発見できます。

| PEC検査 | 全面詳細検査(全解体・VT・UT) | 外観目視+部分解体検査 | |

|---|---|---|---|

| 検査期間 | ○ | × | ◎ |

| 検査費用 | △ | × | ○ |

| 付帯工事費用 | ○ | × | ○ |

| 検出精度 | △※2 | 外面:◎ 内面※2:△ | × |

| 検査カバー率 | △※2 | 外面:◎ 内面※2:△ | × |

※2:対象の欠陥タイプ・大きさと測定ピッチやフットプリントサイズに依存

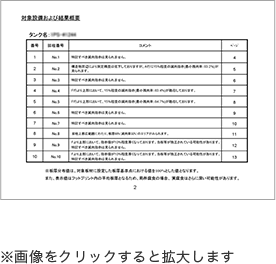

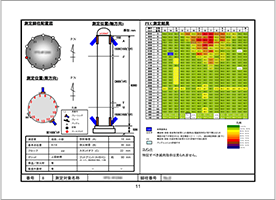

診断レポート

パルス渦流を用いた金属腐食のスクリーニングの診断原理

電磁誘導を利用した検査技術

金属表面の傷検出などには渦流探傷検査が用いられます。一般的な渦流探傷検査では、交流電流を連続的に流して磁界を発生させたプローブ(コイル)を、測定対象金属に近づけて渦電流を発生させます。そのプローブで測定対象エリアを走査しますが、このとき金属表面に傷などがあれば、渦電流が変化します。この変化を検出して検査を行います。

一方、PEC(パルス渦流探傷)では、コイルに直流電流をパルス状(短形波)に流すことで、対象金属表面に渦電流を発生させます。この状態を「発信モード」と呼びます。渦電流を発生させた後、次の電流を通すまでの間は入力電流を停止します。この状態を「受信モード」と呼びます。発信モードと受信モードは交互に現れます。

受信モードでは、対象金属表面に発生した渦電流より逆向きの磁界が発生し、プローブ内の受信コイルを貫く磁束が変化することで発生する誘導電流を信号として検出します。

渦電流は、受信モード初期には金属表面にありますが、減衰しながら徐々に金属内部に浸透して行きます。その際、受信コイルで検出している信号も徐々に減衰して行きます。最終的に、渦電流は対象金属の裏面に到達しますが、裏面まで到達すると渦電流は急速に減衰し、受信コイルで検出している信号にも同様の変化が見られます(急速に減衰が始まる点を変曲点といいます)。

厚い金属を計測した場合は、変曲点までの時間は長くなり、薄い金属を計測した場合は、逆に変曲点までの時間は短くなります。板厚の大きさと変曲点までの時間には相関があるため、その時間を計測することで、板厚が算出できます。

渦電流により発生した磁界の減衰の早さを計測(イメージ)

オンデマンドセミナー

こんなところで使えるパルス渦流探傷技術:33分21秒

セミナーの動画を、好きな時に無料で視聴いただけるオンデマンド形式です。

動画の視聴は「視聴お申し込み」ボタンをクリックしてください。

関連リンク

-

診断サービス

診断サービス

-

診断事例

診断事例

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

pagetop

pagetop