診断事例

バルブの内漏れを網羅的に検査して省エネと生産リスクの低減に貢献

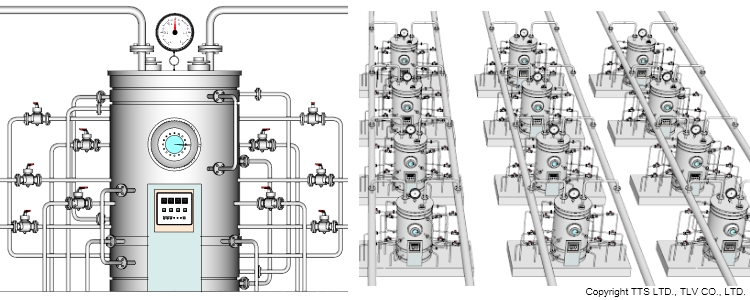

真空維持が必要な装置

課題装置の気密性低下と生産への影響

半年で10回の生産停止、年間累計損失約1億円 - 内漏れが品質劣化と生産ロスを誘発

ある化学メーカーでは、真空維持が必要な多数の装置を保有しており、それぞれの装置に約10個の遮断弁が設置されています。

これらの装置では、真空吸引による真空維持を確認してから生産を開始し、真空状態を維持しながら生産を行っています。しかし、装置の老朽化や異物の噛み込みにより、遮断弁の中からの内漏れ(内部リーク)による真空破壊が発生し、製品の品質低下や、最悪の場合には生産停止に至っています。そのうえ、100個以上もある遮断弁からランダムに内漏れが発生するため、漏れ箇所の特定が困難であり、復旧には多くの時間を費やしていました。

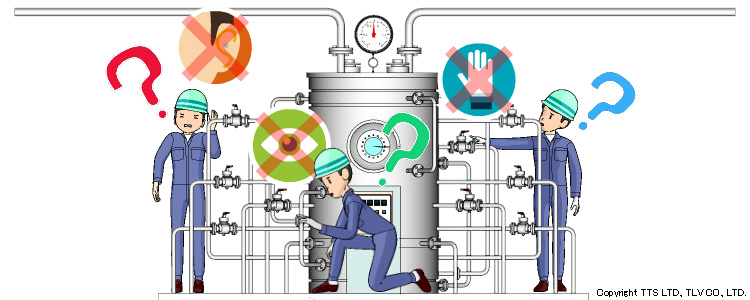

従来の検査方法の限界 - 手間、時間、そして不確実性

現在、現場担当者は、連成計の数値が上昇したことで真空破壊を認識した後、聴診器を使って漏れ箇所を探っていますが、工場内の騒音により判別が難しい状況です。特に頭を悩ませているのは、五感による検査では特定しにくい遮断弁の内漏れです。

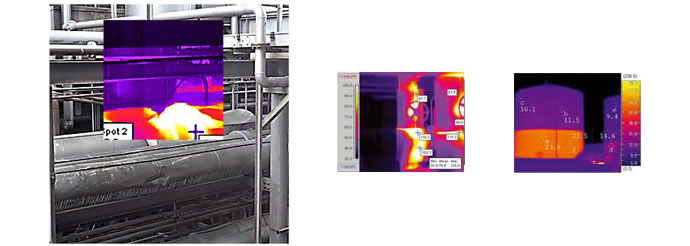

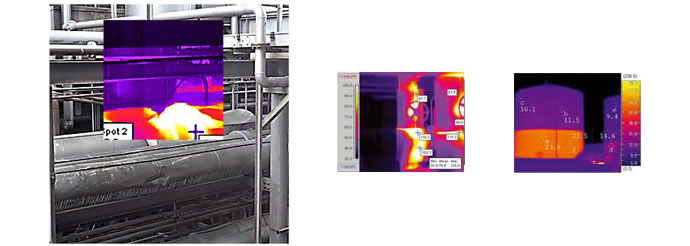

仕切り板を挿入して気密性を確認する方法も試みていますが、どの遮断弁に挿入すべきかの判断は熟練者の経験に頼らざるを得ず、フランジのボルトの締め付け・緩め作業や装置の運転停止も伴うため、現場および生産管理部門のいずれも、実施回数を減らしたいと考えています。しかし原因の特定が難しいため、発見された一部の内漏れの補修だけで運転が再開され、残された不具合箇所から次の真空破壊が発生するという悪循環が繰り返されていました。

仕切り板を挿入して気密性を確認する方法

生産が停止するたびに生産機会の損失が発生し、これが半年間で既に10回以上発生しており、その年間累積損失は約1億円に達しているため、喫緊の対策が求められていました。

対策フレアロスサーベイによる網羅的な内漏れスクリーニング

遮断弁の外側からセンサーを当てるだけで内漏れの有無を判定

このような状況を受け、発生している真空破壊の原因調査のため、100個以上の遮断弁を短時間で網羅的に検査する方法について調査を進めてきました。その結果、TTSのフレアロスサーベイが、専用診断機を遮断弁外側に当てるだけで内漏れを運転中でも判定可能であることがわかり、試験導入に至りました。

効果運転中のスクリーニングで潜在的なリスクを特定

運転中の装置で2箇所の内漏れを特定、未然にトラブルを防止

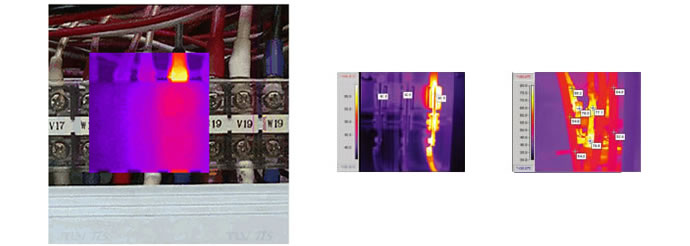

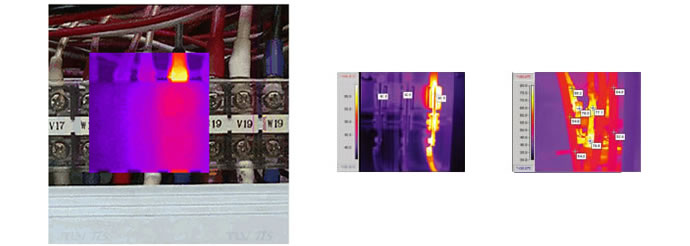

試験的に、運転中の1台の装置に設置された10個の遮断弁をフレアロスサーベイでスクリーニングした結果、その中の2個で内漏れの兆候を発見しました。仕切り板の挿入が不要なため、運転中でも迅速なスクリーニングが可能となりました。運転終了後、問題の遮断弁周辺を調査した結果、内漏れの兆候があった遮断弁周辺に損傷が見られたため、近い将来に真空破壊が発生する可能性が高かったことが判明しました。

フレアロスサーベイによるスクリーニング

フレアロスサーベイは、真空破壊が発生した際の原因箇所を迅速かつ確実に特定するだけでなく、運転中に検査を行えるため、真空破壊の未然防止にも有効であることが確認できました。そのため、今後は定期的なフレアロスサーベイの導入を検討し、生産停止ゼロを目指す方針が立てられています。

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop