診断事例

バルブの内漏れを網羅的に検査して省エネと生産リスクの低減に貢献

C3ガス・C4ガス・LPGなど目視による流体漏れ管理の盲点

目次

課題C3ガス・C4ガス・LPGにおける従来の目視検査の限界と客観的評価の必要性

液化石油ガス生産現場における従来の漏洩検査

ある石油化学会社では、C3ガスやC4ガスといった液化石油ガスを生産しており、その生産現場における従来の漏洩検査は、配管外表面に現れる「結露・霜つき」を目視で確認する方法が主体となっていました。

しかしながら、業務の見直しが進む中で、ガス漏れの有無をより客観的に判断する必要性が高まりました。そこで、目視検査に加えて触診や聴覚による検査も試みられましたが、期待される効果は得られませんでした。

その理由は、「結露・霜つき」が見られない配管においては温度変化が小さく、触れても漏洩を検知することが困難であったこと、そして工場内の騒音が大きく、微細なガス漏洩音を聞き分けることが不可能であったことにあります。

対策診断の専門業者(TTS)との連携による新たな漏洩診断手法の導入

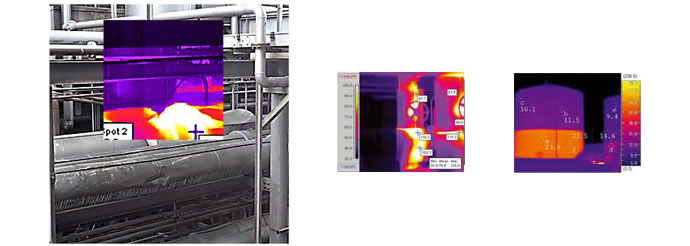

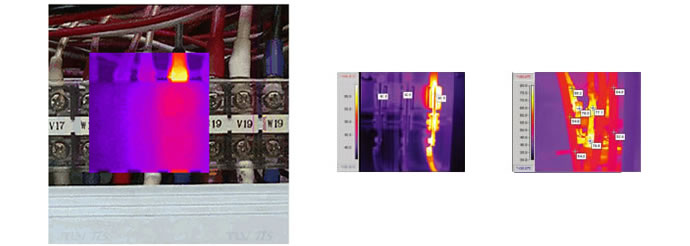

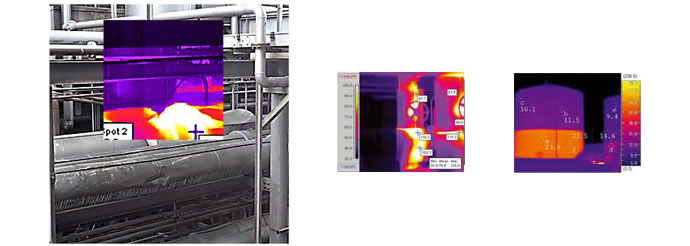

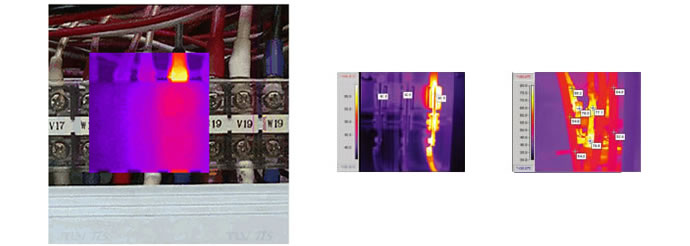

超音波と温度の同時検出による漏洩診断手法「フレアロスサーベイ」

このような状況を打開するため、以前より各種診断で協力を得ていたTTSに相談を行いました。その結果、超音波と温度を同時に検出し、それぞれのガス組成に特化した専用ロジックを用いて総合的に漏洩を判定する「フレアロスサーベイ」という革新的な手法が提案されました。

この手法の有効性を検証するため、まずは一部の配管を対象にテスト導入が決定されました。

効果潜在的な漏洩の発見と診断精度の向上

正常と思われた箇所からの漏洩発見

実際に「フレアロスサーベイ」を試験的に実施したところ、これまで正常であると認識されていた箇所において、予期せぬガス漏れが確認されるという成果が得られました。

この見過ごされていた漏洩の背景には、流体の組成に関する一種の”思い込み”が存在していました。液体状態のガスが漏洩する際には、大気圧側への放出に伴い気化・膨張し、液化石油ガスの低い沸点のために結露が発生します。この結露を目視で捉えることが従来の検査方法の根拠となっていました。しかし、気体状態のガスが漏洩する場合には温度低下が小さく、結露が生じにくいことが判明しました。にもかかわらず、過去の「結露・霜つき」による漏洩発見の成功体験が、より精密な検査の実施を妨げていたのです。

「フレアロスサーベイ」による効率的かつ確実な漏洩発見

今回の「フレアロスサーベイ」の導入によって、C3ガスやC4ガスの漏洩を発見するためには、流体の種類や組成だけでなく、その状態も考慮する必要があるという重要な知見が得られました。しかし、実際の生産現場には多種多様な配管とバルブが複雑に配置されており、それぞれの流体種類や組成、そして状態に応じて日常点検の手法を細かく変更することは現実的ではありません。

そのような状況において、「フレアロスサーベイ」は、超音波と温度という二つの物理量を検出し、それぞれの組成に最適化されたロジックを活用することで、広範囲にわたる診断と正確な判定を可能にします。これにより、効率的かつ確実に漏洩を発見できることが実証され、プラント全体の安全性向上と損失防止に大きく貢献することが期待されます。

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop