診断事例

バルブの内漏れを網羅的に検査して省エネと生産リスクの低減に貢献

漏れ検出技術をインジェクション配管(エア・窒素)の閉塞検出・早期発見に応用

目次

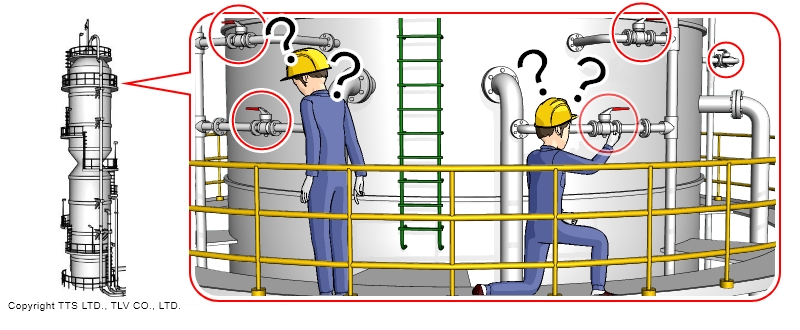

課題生産プラントにおけるインジェクション配管の詰まりと潜在的リスク

配管の詰まりによる操業リスクと従来の対策の限界

石油化学メーカーの生産プラントにおいては、反応器内部の攪拌や腐食防止を目的として、エアや窒素配管が不可欠な役割を果たしています。しかしながら、これらの配管に存在するバルブ、逆止弁、オリフィスといった絞り部が閉塞することで、必要な通気量が確保できず、製品の品質不良や設備の腐食による穴あきといった深刻なトラブルを引き起こす可能性があります。従来、このような問題に対しては、五感に頼る従来の検査方法では詰まりの箇所を正確に特定することが難しく、定期修理の際に配管をランダムに補修せざるを得ませんでした。しかし、この対策は必ずしも有効ではなく、予期せぬ設備損傷が発生し、最悪の場合には生産ラインの停止を余儀なくされることもありました。生産停止による経済的損失に加え、周辺配管一式の交換を含む緊急の大規模補修工事が必要となれば、その費用は数百万から数千万円に及ぶこともあり、経営に大きな影響を与えていました。

このような配管の通気トラブルの特定が難しい最大の理由は、エアや窒素の配管の多くが常温であることです。そのため目視や触診などの方法では、不具合を特定することができませんでした。

対策TTSのフレアロスサーベイをテスト導入

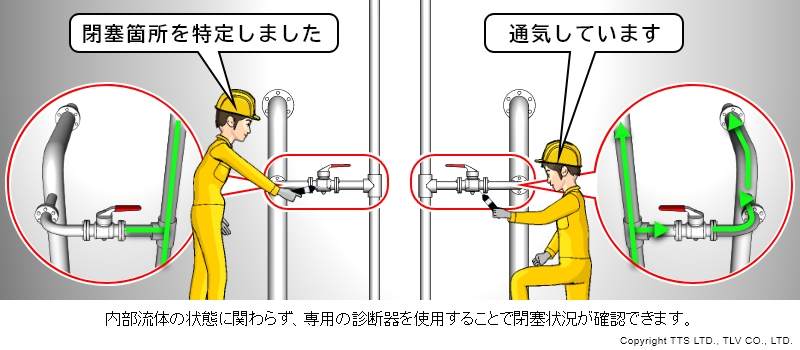

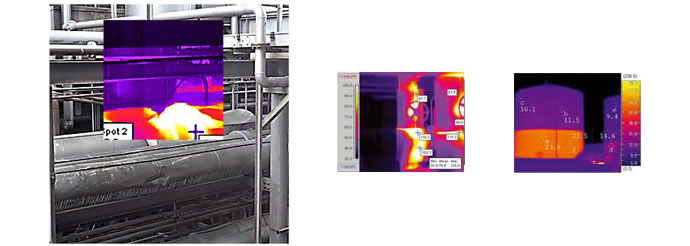

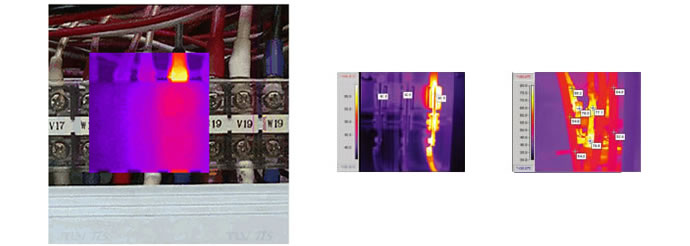

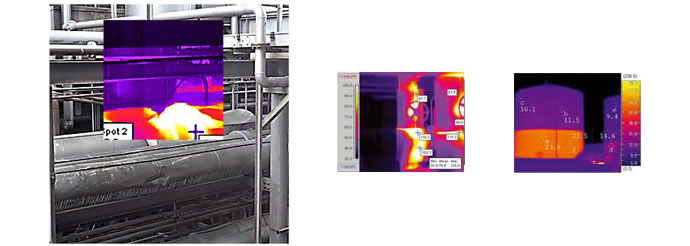

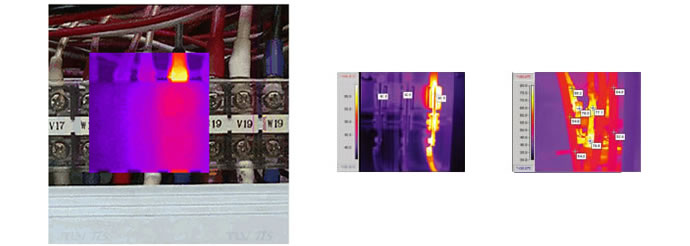

超音波と温度を同時に検出し、漏洩を判定する技術を応用した配管閉塞診断

このような状況を打開するため、以前より各種診断で協力を得ていたTTSに相談を行いました。その結果、超音波と温度を同時に検出し、漏洩を判定する「フレアロスサーベイ」という革新的な手法が提案されました。そこで、まずは一部の配管を対象にこの診断手法をテスト導入し、その有効性を検証することになりました。

効果フレアロスサーベイでインジェクション配管トラブル早期発見に期待

反応器一基あたり診断対象箇所の約3割で配管の閉塞や狭窄が明らかに

TTSのフレアロスサーベイのテスト診断を実施しました。この技術は、専用の診断器で超音波と温度を同時に検出し、漏洩を判定するもので、閉止バルブなどの微細な漏れを高精度に捉え、これまで内部状況の把握が困難だったバルブやオリフィスといった閉塞の可能性がある箇所を調査できます。実際にTTSに一部の反応器でテスト診断を依頼したところ、約3割の箇所で配管の詰まりや狭窄といった通気不良が確認されました。

この結果から、「フレアロスサーベイ」は、従来の五感に頼る検査では困難だったインジェクション配管の通気トラブルを早期に発見するうえで、非常に有効であることが示されました。今回のテスト診断の結果を踏まえ、本格導入に向けてTTSと連携し、詳細な検討を進めていく予定です。

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop