診断事例

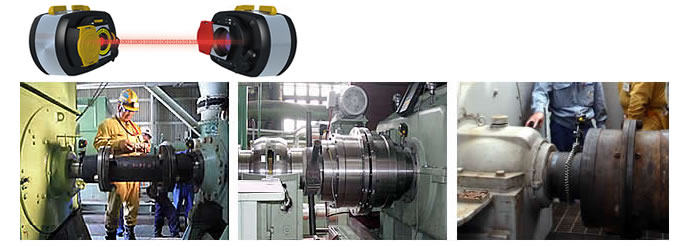

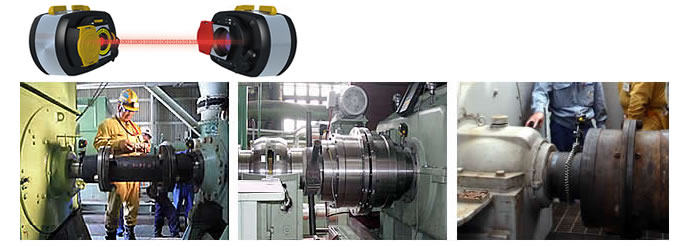

カップリングのレーザーアライメントSV

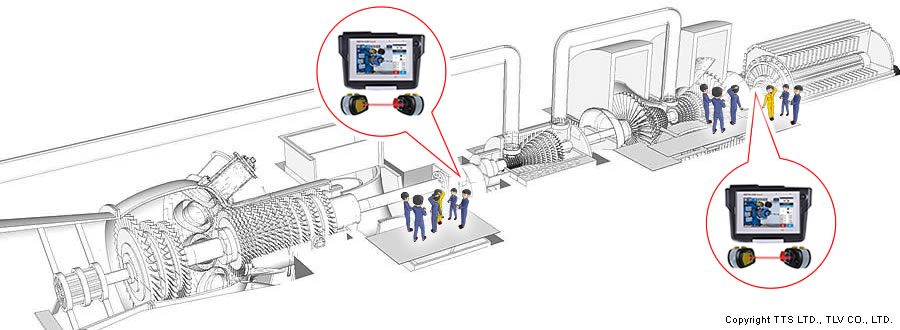

火力発電所の主機

目次

課題芯出し作業が原因による定検の工期遅れを防止するために、安定して作業の効率化を図りたい

火力発電所の定検の工期遅れは、莫大な生産機会ロスを発生させるだけでなく、社会に対する影響も大きい

芯出し(アライメント)作業は定期点検などのメンテナンス工事期間の終盤に実施される重要な工程です。この作業工程が終わらないと後工程に遅延が発生し、設備稼働が遅れてしまい莫大な生産機会ロスが発生することにつながります。火力発電所の主機における芯出し作業も同様で、またインフラへ直結しているため工程遅延が発生すれば社会に対する影響は計り知れません。

高効率の火力発電所の稼働率を上げる必要性から、より一層の工期短縮が求められている

火力発電所の主機の芯出しに長く採用されてきた従来法のダイヤル

対策レーザー式芯出し器を活用したスーパーバイザー(SV)を火力発電所の主機に採用

産業プラントの自家用発電機や大型回転機や発電所補機で実績のあがっているレーザーアライメントを主機に採用

産業プラントの自家用発電機や大型回転機、発電所においても補機類の軸芯出し作業の時間短縮に大きな実績をあげているレーザーアライメントを、主機に導入することで、軸芯出し作業の効率化を図りました。

効果機会損失による大きなロスの発生を予防できただけでなく、芯出し技術の標準化も達成

測定後に何回も繰り返していた修正作業が1~2回で完了するので、工程の延長がなくなった

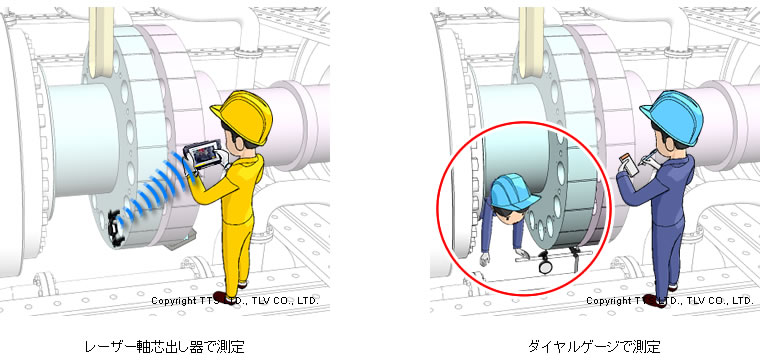

従来法のダイヤルゲージでは、「キー上」と「キー下」の2回の測定値の平均や共回しによる複数点の測定値から、人による計算で修正値を求めていました。

また、再測定をしない限り、設備の正確な位置が把握できないために測定後は複数回修正作業を実施しなければならなくなることもあり、1日で作業が終わらず工程が延びることもありました。

レーザー軸芯出し器は、一度の測定で面開きと芯ズレを同時に測定でき、かつ測定値から自動で修正量が算出されるため、計算の待ち時間も不要になります。

さらに、ライナー量のシミュレーション機能により、状況に応じたベストなライナー修正量を簡単に算出できたり、ムーブ機能により、リアルタイムに設備の位置を正確に把握することができるため、上下左右両方の修正を同時に実施でき、作業を大幅に効率化することができます。(実績では、1~2回の修正で完了)そのため、これまで必要とされてきた、経験によるノウハウが無くても簡単・正確に芯出し作業が可能となり、誰もが高いスキルを持った技術者として発電機のメンテナンスを実施できるようになりました。

レーザー軸芯出し器は、センサーとコンピューターがBluetooth(ブルートゥース)で接続しているため安全・確実に測定結果を得ることができます。これまでのダイヤルゲージのようにシャフトの下に潜り込む危険な作業や、手鏡を使って反転した数字を読むなどの間違いを発生させやすい作業は不要になりました。さらに、横移動や、ボルトを締める際も、作業者のそばに画面をもっていけば、リアルタイムに設備の動きを確認し調整しながら作業ができるため、ロスタイムを最小限にすることが可能になります。

オンデマンドセミナー

関連リンク

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

-

技術情報

技術情報

-

無料進呈

無料進呈

pagetop

pagetop