診断事例

付帯工事・前処理なく金属腐食をスクリーニング

タワースカート

目次

課題タワースカート部の検査精度を上げて不要な解体作業を減らしたい

外観の状態と実際の腐食状況が一致しないことがある

ある石油精製工場では、タワースカート部26基の腐食検査を行う際、予算と検査工数の都合から全ての詳細検査を行わず、まず外観目視検査によりスカート部耐火材の割れや雨水浸入防止のためのシール材の劣化状況を確認し、詳細検査の対象とするかどうか判断していました。

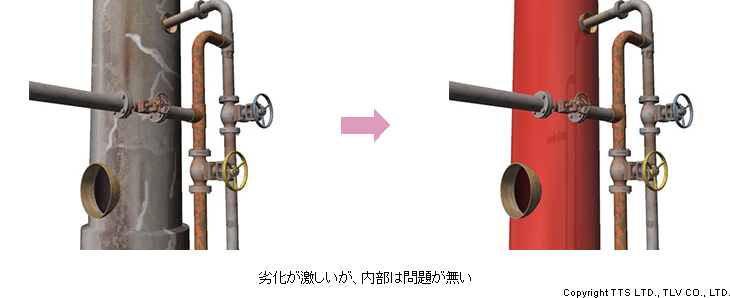

耐火材の割れの激しいものやシール材が劣化しているものを詳細検査対象として、検査・作業は耐火材の剥離 → 詳細検査 → 補修 → 耐火材復旧の順に進めます。しかし、外観の状態と実際の腐食状況が一致しないことがしばしばで、外観の劣化が激しいにもかかわらず、耐火材を剥離してみると内部のスカート部自体には全く問題のないものがありました。

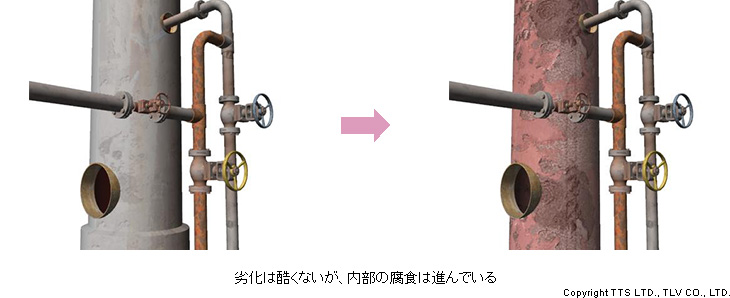

逆に、外観の劣化はそう酷くなくても内部のスカート部の腐食が進んでいるものもあり、検査精度の向上と効率化が望まれていました。

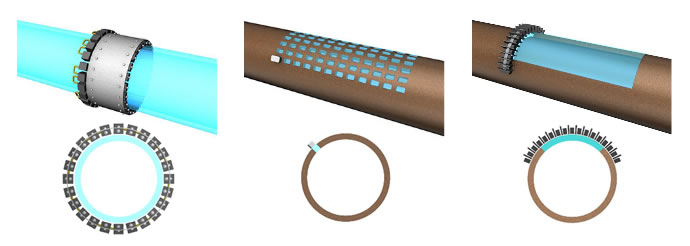

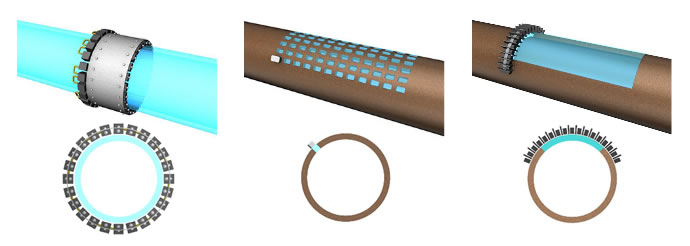

対策パルス渦流を用いた金属腐食のスクリーニングを実施

目視外観検査を、PECによる全数検査(スクリーニング)に変更

そこで、最初のステップである外観目視検査を、耐火材を剥離しなくても耐火材の上から検査してスカート部の腐食状況が分かるパルス渦流探傷検査 PEC(Pulsed Eddy Current)による全数検査(スクリーニング)に変えました。そして、タワースカート部26基のうちPECで減肉を検出したものについてのみ、耐火材の剥離 → 詳細検査 → 補修 → 耐火材復旧の工程を実施しました。

効果外観と関係なく実際に腐食が確認されたもののみを詳細検査・補修し安全にコストダウン達成

減肉を見逃すこと無く必要な箇所に適切に処置ができました

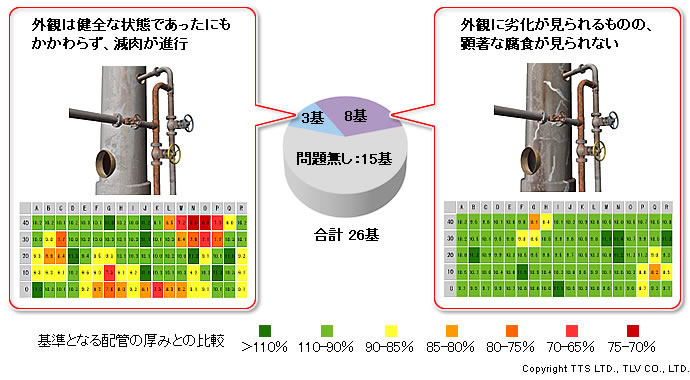

その結果、耐火材の割れやシール材の劣化がなく、外観は健全な状態であったにもかかわらず、減肉が進行しているものが26基中3基発見されました。

逆に、耐火材の割れやシール材の劣化などが見られるものの、スカート部自体には、顕著な腐食が見られない機器も8基見られました。これらの設備については解体検査をすることなく、割れやシール材の補修のみで済みました。

このようにPEC導入により、減肉を見逃すこと無く必要な箇所に適切な処置ができたため、安全にコストダウンを達成することができました。

オンデマンドセミナー

こんなところで使えるパルス渦流探傷技術:33分21秒

セミナーの動画を、好きな時に無料で視聴いただけるオンデマンド形式です。

動画の視聴は「視聴お申し込み」ボタンをクリックしてください。

関連リンク

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop