診断事例

付帯工事・前処理なく金属腐食をスクリーニング

タワースカート(管理手法の構築支援)

目次

課題急遽300基の腐食検査が必要!しかし管理・遂行のマンパワー不足

タワースカート部の耐火材の割れから大きな損傷発見

ある化学工場様では、建設以来スカート部の鉄皮の健全性評価を実施したことがありませんでした。しかし、一部の耐火材の割れから大きな損傷が見つかり、急遽全数を対象とした検査が必要となりました。

対象は約300基あり、それら全ての健全性を早急に評価する必要がありますが、優先順位付けや生産計画との折り合いなどクリアすべき項目が多く、一人の担当者がかかりきりになってもマンパワーが足りません。

対策スクリーニング技術の導入によるコストとスピードの最適化と管理手法の改善

お客様とともに管理の仕組み・ジョブフローを見直し

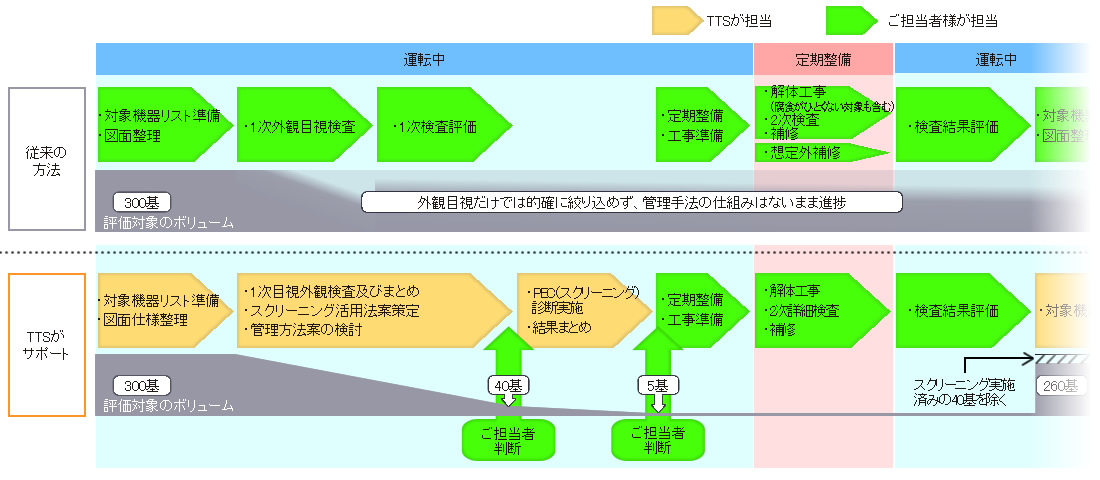

「少ない人員でできる、効率の良い方法は何かないか?」とTTSにご相談をいただいたので、従来のジョブフローを教えていただき、整理してみました。

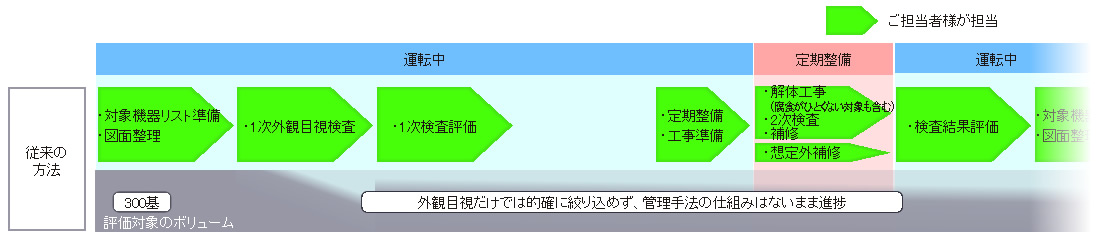

従来のように、詳細検査を行う場合は、1次検査の準備・実施・評価、定期整備時の2次検査の準備・実施・評価と、そこに必要となる各種付帯工事の準備やハンドリングまで、一人のご担当者が主導しておられ多くの時間を割かれていました。新たなスクリーニング技術の導入に際し、以下の2点に焦点を絞り、フローを見直すこととしました。

- ご担当者でなくてもできること(TTSに任せて頂けること)は何かを特定し、TTS担当業務を増やす

- ジョブを進めるに当たって判断が必要なポイントの明確化と、明確化するために必要な情報を特定し、その情報の収集方法を確立する

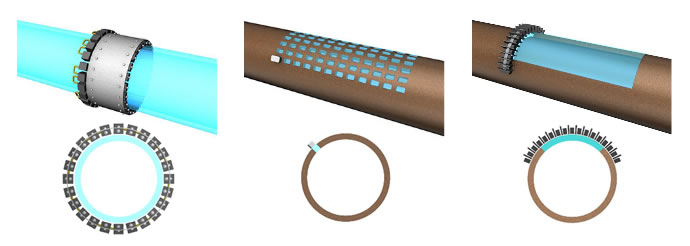

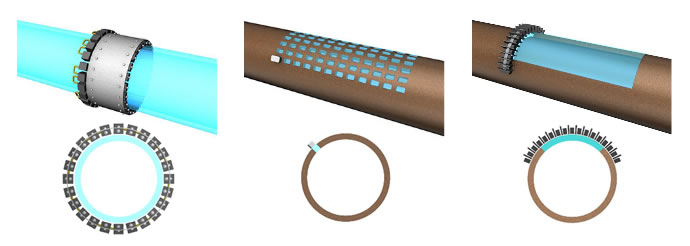

今回導入いただいたスクリーニング技術は、装置が運転中でも耐火材を解体せずに、鉄皮の金属腐食をスクリーニング検査できるPEC(パルス渦流探傷)です。地上6mの高さまで専用のポールにより計測が可能となり、足場の付帯工事費用のコストダウンも狙えます。そして、事前にご担当者とのミーティングで確定した、次のアクションの判断ができるまとめ方で資料をご提示。ご担当者の判断にかかる時間を短縮することができました。

効果スクリーニングの導入に必要な業務をTTSがサポートし、ご担当者は判断を下す業務に集中

全体的な業務の効率化が図れ、タワースカート300基の管理が可能に

ご担当者と共通のゴールを目指して確認と提案を繰り返し、同じ目線で管理の仕組みと業務の流れを見直しました。その結果、とても多くの管理対象に対して、スクリーニングを導入する際に必要となる業務をTTSがサポートすることにより、ご担当者は全体の流れを把握した上で、必要なポイントで次のステップへの進め方を判断する業務に集中できるようになりました。これにより全体的な業務の効率化を図ることができました。

更に、300基のタワースカート部を対象に、メンテナンスの優先度と裏付けのロジックを設定し、管理方法の仕組みの土台を一緒に作って行くことができました。

お客様の声

「単純にマンパワーの補填ではなく、プロジェクトの目的を共有して的確な方法を提案していただき、共に進めることができました。300基の管理方法の方向性が見えてきたので、今後もPDCAを回せそうです。」

オンデマンドセミナー

こんなところで使えるパルス渦流探傷技術:33分21秒

セミナーの動画を、好きな時に無料で視聴いただけるオンデマンド形式です。

動画の視聴は「視聴お申し込み」ボタンをクリックしてください。

関連リンク

-

診断サービス

診断サービス

-

雑誌投稿記事

雑誌投稿記事

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop