診断事例

ロールの平行度診断

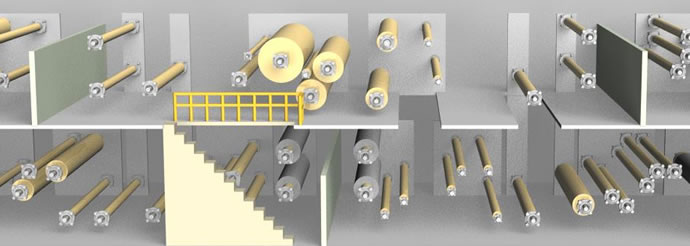

金属薄板のゴム/金属ロール設備

課題ロールのメンテナンス周期を延長したい

ゴムロールは磨耗が早く、メンテナンスを頻繁に実施しなければならない

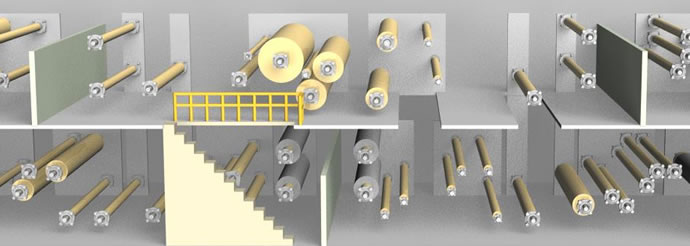

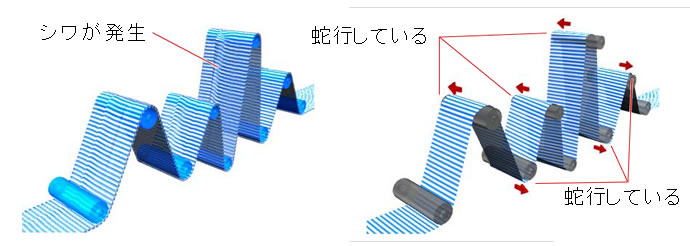

アルミ箔を生産しているお客様のロール設備は、ロール本数約500本と大規模なもので、製品の蛇行により品質不良など様々な問題を抱えていました。

TTSのロール平行度計測サービスをテスト的に採用いただいた結果、蛇行現象に改善が見られたことから、その後は計画停止のたびに1回約100本程度ずつ計測・修正を行い、数回かけて設備全体のロールを調整しました。その結果、蛇行問題は大幅に改善され、品質不良の問題は激減しました。

次にコストダウンへの取り組みを開始しました。

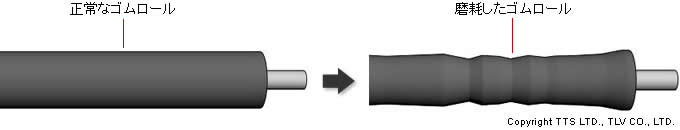

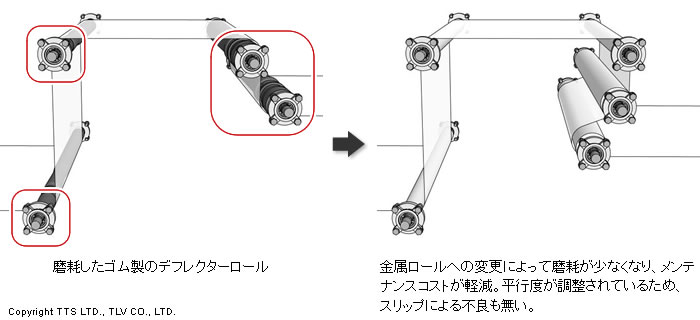

着目したのは設備の運転時間延長です。そこで、ボトルネックになるのはゴムロールの磨耗でした。ゴムロールはグリップが良いというメリットがあるものの、摩耗が激しいため定期的に設備を停止し、磨耗したゴムロールを交換する必要があります。そのためゴムロールの交換時期=設備のメンテナンス周期となっていました。

つまり、ゴムロールを金属等のロールに変更すれば、設備のメンテナンス周期を長くできる可能性があったのです。

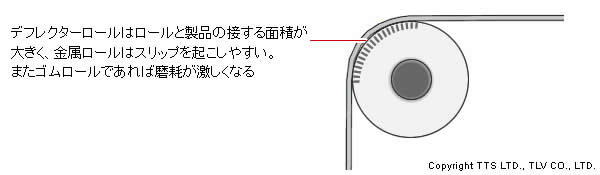

ゴムロールはグリップ力が高いため、製品がロール上でスリップするのを防ぐ目的で使用されます。特に、直角やそれ以上の角度で製品の方向を変える箇所(デフレクターロール)にゴムロールは多用されていました。

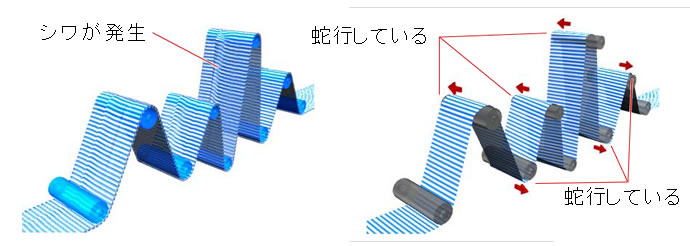

一方の金属ロールは摩耗しにくいという特長がある反面、ゴムロールよりもスリップしやすい上、製品が蛇行・スリップすると製品にキズが入るという難点がありました。

ロール上で製品がスリップする最大の原因は、ロールの平行度不良です。

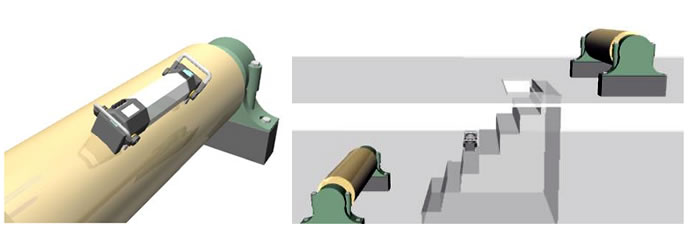

対策パララインで問題箇所を念入りに調査

金属ロール上でのスリップは、ロールの平行度不良が最大の原因

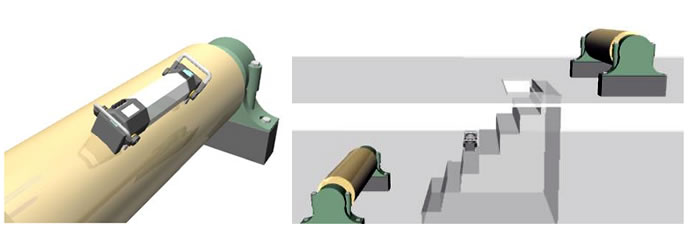

そこで、スリップしやすいデフレクターロールなどの箇所については、パララインを使って更に念入りに平行度の調整を行いました。

パララインによる診断

パララインは、リングレーザージャイロ技術を利用し、ロール間のクリアランスや障害物に関わらず、各ロールの位置関係を素早く正確に診断することができます。

効果メンテナンス周期の延長によりメンテナンスコストを削減

ゴムロールを金属ロールに変更してもスリップしない

平行度の調整を行った後は、金属ロールでもスリップすることがなくなり、ゴムロールから金属ロールへの変更が可能となりました。これを受け、順次ゴムロールから金属ロールへの変更を進めた結果、メンテナンス周期を延長することができ、狙い通り大幅なコスト削減が達成されました。

お客様の声

「パラライン導入後、蛇行は少なくなりましたが、ゴムロールは磨耗が早くメンテナンスの度に設備を停止しなければならないという問題が残っていました。ロール平行度改善の結果、摩耗しにくい金属ロールに変更でき、連続運転時間を約2倍に伸ばすことができました。設備停止メンテナンスによる生産機会損失を大幅に低減できた上、コストダウンにも繋がりました。」

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

pagetop

pagetop