診断事例

エア・ガスのリーク診断

圧縮エアライン

課題節電とCO2削減のためにエア使用量を減らしたい

ユーティリティコストの70%を電気が占める自動車工場

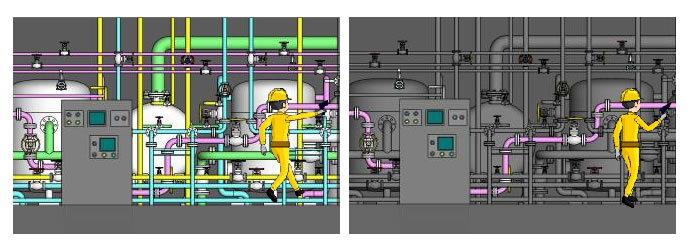

エアリーク(エア漏れ)の点検をしたくても、プラント内は生産におけるノイズが大きく五感では点検できません。また一部の設備には安全上の問題から近づくことができず、エア漏れの点検活動は後手になっていました。

休日に限られた人数で広い事業所内を点検するものの、スピーディな展開が出来ず困っていました。

また、節電のためにエアコンプレッサーの稼働率を下げられないかと、自社で休日に測定したエア流量は1,756 Nm3/hでした。

対策エア・ガスリーク診断をアウトソーシング

各漏れ箇所からの漏れ量を定量化して報告

経験・ノウハウを持った診断のプロにエア漏れの点検をアウトソーシングすれば、今回のケースなら稼動中の車体工場の全てのエリアを3日間(自動溶接エリアは休日に診断を実施)で診断できます。

超音波から漏れ量を推定し金額と節電量に換算します。漏れ箇所の特定と合わせて、診断結果としてレポートを提出します。

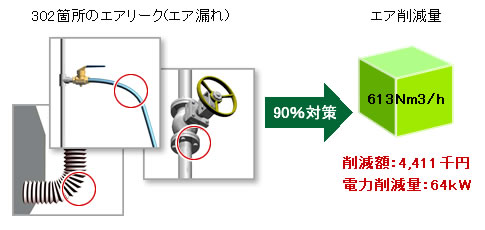

効果302箇所の漏れを生産中に発見

具体的な効果が金額と節電量で確認できます

302箇所の漏れを生産中に発見しました。

302箇所の中から、漏れ量をベースに優先度を設定し、全体の約90%の箇所を修理しました。その結果、休日のエア使用量が35%削減され、年間4,411千円のコストを削減しました。これは64kWの節電となり、エアコンプレッサーの稼働率を下げることができました。

お客様の声

「いつもエア漏れは点検と修理に時間がかかり、結果的に効果の確認が出来ないことが多い。短期間で全域診断と漏れ量に基づく修理が出来ることで、やっとエア漏れ対策を実現できた。結果は社内で発表します。」

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

診断サービス

診断サービス

診断サービス

雑誌掲載記事

pagetop

pagetop