診断サービス

バルブの内漏れを網羅的に検査して省エネと生産リスクの低減に貢献

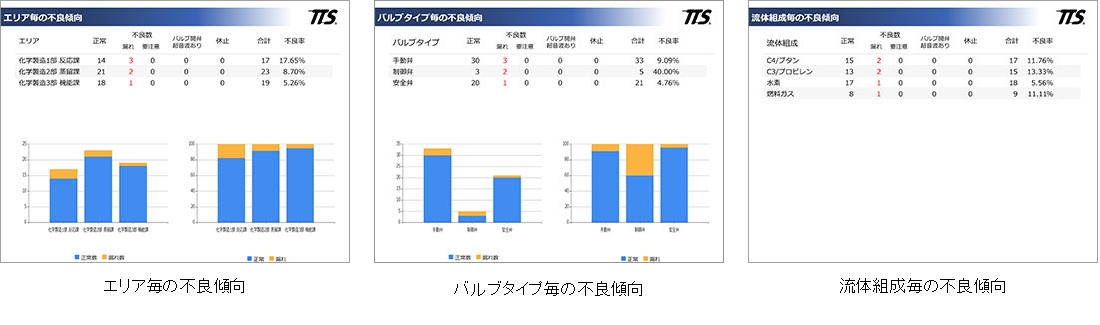

TTS フレアロスサーベイは「バルブの内漏れ(内部リーク)」を効率的に発見できる特許取得済みの診断技術です。生産で取り扱う流体組成の種類や状態(液体・気体)を問わず専用の診断器を用いて、漏れを特定することが可能です。

また、漏れ箇所を特定するだけでなく、一定の条件下においては検出する超音波を利用して間接的に漏れ流量を求めることができます。漏れ流量を定量化できることで緊急度の判断や補修の優先順位付けも可能となり、漏れの大きい箇所から修繕することができます。運転中の内漏れを最小化して省エネや生産トラブルの未然防止に貢献します。

バルブの内漏れで、お悩みはありませんか?

バルブの内漏れを発見できれば、多くの課題が解決

石油精製・石油化学工場など高圧ガスを取り扱うプラントには、バルブが数多く存在します。バルブの内漏れは生産流体のロスとなるだけでなく公害の原因になったり生産バランスに影響したりする可能性があるため、安全・安定操業を脅かすリスク因子の1つです。

フレアスタックやグランドフレアと呼ばれる焼却処理施設につながる数多くの末端機器・バルブは通常は閉弁状態です。しかし閉弁状態であるばずのこれらのバルブがシート漏れによる内漏れは少なくなく、生産停止を引き起こすような突発トラブルにつながるケースもあります。

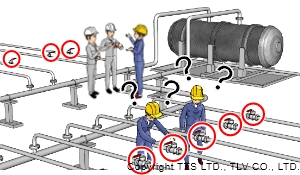

生産リスクを低減するためには、人の五感では発見できないバルブの内漏れ、定期修理後の閉め忘れや整備不良などのオペレーションミス、定期整備の実施対象以外のバルブやタワーの上部にあるような日常的に目が行き届かないバルブのケアなど、管理対象機器や重要設備に限定しない網羅的な管理が求められています。

内漏れの確認は日常的なパトロールではカバーしきれない理由

管理対象は法規制対応などで定期的にメンテナンスする機器に限られる

安全弁・制御弁など法規制に関連する機器やバルブは定期的に分解整備がおこなわれ、健全な状態が維持されています。しかし、そのサイクルは4年に一度というケースが多く、残念ながら整備後1年、2年経過していくうちに漏れ故障を起こしてしまうバルブもあります。

管理対象となっている重要なバルブであってもそのような状況の中、現場に数多くあるバルブの内漏れまでは管理が十分に行き届いていないことも少なくないようです。

また、機器の重要度を問わずアクセスが困難な個所に設置されているバルブは点検や整備が不十分になりがちです。そのため、ある程度の確率で漏れが発生していることが確実視されていても一種の「ランニングコスト」のように捉えられているのが現状ではないでしょうか。流体の漏れが費用の損失であることは事実ですが、「流体単価×漏れ量」で算出可能な損失以上に問題となるのは、生産機会損失や近隣住民の方々への影響、環境へのダメージなどです。

フレアロスサーベイでは専用の診断器を使用し、稼働中の安全弁や各種バルブ類の内漏れ診断を実施します。法規制の有無や重要度の高低にかかわらず診断が可能であるため、生産現場全域で対象を絞らずに広くかつ短時間で診断することができます。

初回診断時にお客様ごとに現場の実情をデータベース化するため、2回目以降は最小限のマンパワーで、バルブの状態を把握することができます。

定期修理期間にこだわらずベストなタイミングで漏れ箇所を速やかに補修することで損失を最小化

定期修理期間内にバルブの交換や整備が完了できるよう計画を立てる目的で、事前に診断を実施したいという要望が多くあります。

連続運転の設備は不具合が発見されても定期修理期間中にしか交換ができないことが理由です。

しかし、実際のバルブの内漏れの原因は交換を必要とする故障ばかりとは限りません。

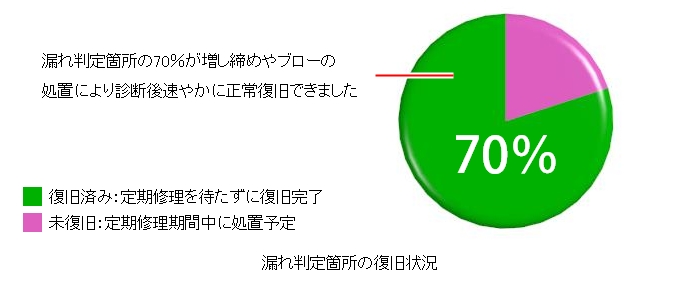

ある診断結果では、発見された漏れ箇所の70%は増し締めやブローの処置により正常復旧できました。漏れの中には異物の嚙み込みやバルブの締め忘れなどのオペレーションミスも含まれており、当然ながらこれらは発見と対処が早いほど、ロスを削減することができます。

つまり、フレアロスサーベイが有効なのは定期修理の前後だけではありません。フレアロスサーベイでバルブの状態を見える化し、対処が可能なものはその都度正常化することで次の定修を待たずして運転中の内漏れを最小限にすることができます。

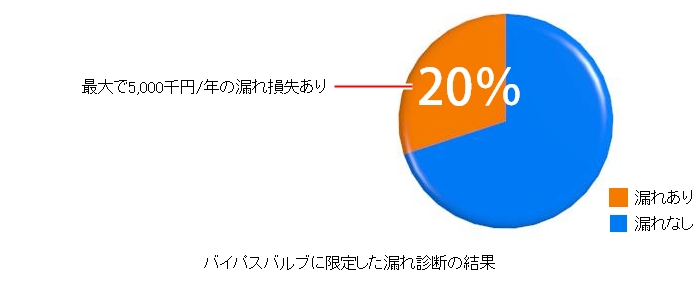

バイパスバルブに限定した診断で点検数の20%に漏れを確認

法規制に関わるバルブは、定期的に点検するタイミングがあり、必要に応じて整備がおこなわれます。法規制は主に安全衛生の観点からのものですが、適宜整備されることから結果的に漏れによるロスは少なくなります。一方で、省エネの視点でみると、法規制に関わるバルブだけでなく、流体が流出するとロスに直結する全ての末端バルブが管理対象になります。例えば、バイパスバルブに限定して診断をすることだけでも、大きなメリットを出すことができます。

ある診断結果では、バイパスバルブに限定した診断において、診断したバイパスバルブ台数の20%近くから漏れが発見されました。中には1箇所あたり5,000千円/年の漏れ損失が発生していた箇所ありました。そのお客様では、それ以降、定期的にバイパスバルブの診断が実施されています。

放置できないバルブの内漏れ

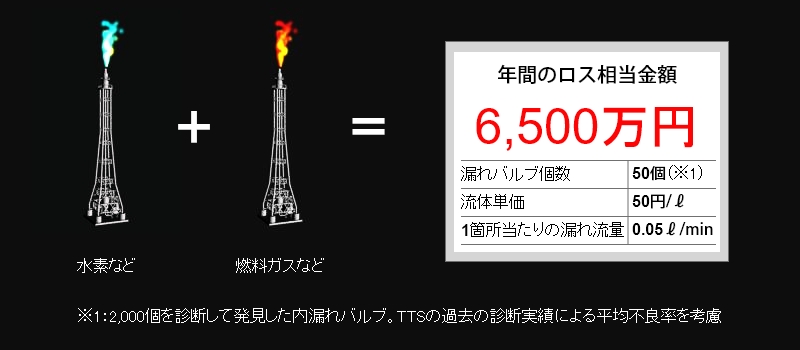

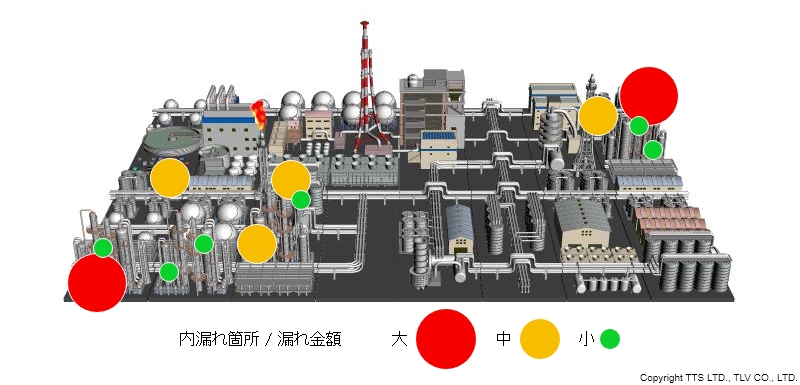

フレアスタックなど、大気側につながるバルブが内漏れした場合のロスは、簡易的に見積もっただけでも、非常に大きく、軽視できるものではありません。下図の例のように50か所漏れがあれば年間のロス金額が数千万円になることもあります。もし、漏れに気付くことなく、2年、3年と放置したならば、ロス金額も2倍、3倍と膨れ上がります。

このようにバルブからのロスを削減することは、 経営の観点から見ても見逃せないテーマになり得ます。

バルブの内漏れによる損失・リスク・影響

生産損失:生産流体の流出による生産物や生産機会の損失が発生する

- バルブの内漏れによって製品ロスが発生している。

- 製品ロスをなくすことで省エネを推進したい。

- 生産の見込み量と出荷量に大きな差が生じているが、原因となるバルブが特定できない。

操業リスク:想定外のリークによる突発事故の可能性

- タンクやタワーの内圧を適正に維持できず装置の状態が安定しない。

周辺環境への影響: フレアスタックの可視炎が大きくなる

- フレアスタックの炎が大きく地域住民から苦情が来ている。

- フレアスタックの炎が大きく周辺環境への影響が心配される。

- フレアスタックの炎の大きさや色が異常だが原因となっているバルブの特定ができない。

フレアラインにつながる末端バルブは全て漏れ診断を実施すべき

フレアロス診断では、フレアラインに繋がる末端バルブは全数の漏れ診断を実施することを推奨します。

網羅的に診断した場合、内部漏れが発見される確率は2~3%程度です。数値だけを見ると低い割合にも思えます。しかし、法規制を受ける装置など絞られた対象だけを診断すると、それ以外のラインで生じている漏れを見逃している可能性があり、ロスを最小化するという目的に照らすと、効果が薄れてしまいます。設備の劣化が常に進行する中で、ロスを最小化するためには、法規制に関わる機器だけでなく、バイパスバルブ等を含めた機器を抜け漏れなく網羅的にスクリーニングすることが重要です。

一方で、初回からプラント全域の全ての末端バルブを検査することは難しい、という意見もあります。そこで、初回は重要度の高い流体やフレア炎の状態から漏れの可能性が想定されるエリアやラインを絞り優先的に検査するなど、効果的な診断の進め方があります。

従来の診断方法と問題点

従来の診断方法

一般的な漏れの確認は五感に頼った診断がほとんどです。例えば、次のような異常があればバルブの内漏れと判断することができます。

| 触覚 | 聴覚 | 視覚 |

|---|---|---|

|

|

|

| バルブの一次側配管と二次側配管の温度の違い | 大きな漏れの際に聞こえる音 | 内漏れした液体が二次側配管で気化する際の温度低下で表面に発生する結露や霜 |

問題点

しかしながら、実際の現場では、流体の種類や状態がさまざまでそれらが生産工程に応じて複雑に配管施工されているため、五感に頼った診断では全ての異常を発見することは困難です。例えば、以下のようなシチュエーションでは発見することが非常に困難です。

| 触覚 | 聴覚 | 視覚 |

|---|---|---|

|

|

|

| 管内流体温度が常温なので漏れていても二次側配管温度に変化がない | 周囲の外乱ノイズが大きく、聞き分けられない | 湿度が低いなどでバルブの二次側に結露や霜が発生していない |

| 触覚・聴覚・視覚 | ||

|---|---|---|

|

||

| インサルコートやロックウールでカバーされていて、中の状態が分からない |

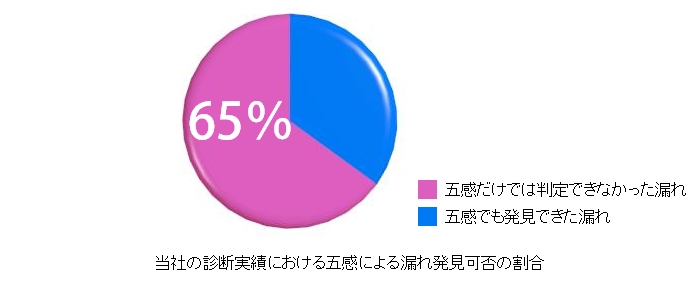

これまでのフレアロスサーベイの診断実績を分析では、五感でも発見できたと考えられる診断対象は、全体の35%程度であり、残りの65%は五感だけでは判定ができなかったという結果になっています。

フレアロスサーベイのメリットと特長

メリット

フレアロスサーベイでは以下のメリットをします。

- 従来の五感による診断ではできなかった生産流体の「漏れ」「閉塞」を効果的にスクリーニングできます。

- 流体組成の種類と状態を問わず、生産現場にある数多くのバルブの中から内漏れしているバルブを絞り込みます。

- 管理対象機器や重要設備に限定せず網羅的に検査することにより、数千万円単位のロス削減に繋がります。

- 専用のデータベースを構築してプラント全域を網羅的に検査することで、設備の管理レベルが向上します。

- 専用のデータベースで、各バルブのロケーション情報および診断結果が確認可能となることで、診断後の保全アクションを効率良く実施することができます。

特長

TTSのフレアロスサーベイは以下の特長により、従来方法による検査の課題を克服しました。

フレアロスサーベイのメニュー(できること)

|

|

|

| フレアスタックなど大気につながる末端バルブの流体漏洩管理 | 指定されたバルブの漏れ調査 | 定期修理前に異常バルブを発見して補修部品の事前手配、および 定期整備後の内漏れ確認 |

|

|

|

| 工事前の漏れ調査のサポート | 配管やバルブの閉塞箇所特定 | 真空破壊の原因となるバルブの内漏れ箇所特定 |

内漏れ時に発生する超音波と配管の表面温度を組み合わせた判定ロジック

- 流体が内漏れした時に発生する、人の聴覚では聞き分けることのできない周波数帯の超音波を利用しています。

- 超音波を利用するため運転中に診断・スクリーニングが可能です。

- 超音波だけでなく配管の表面温度を組み合わせた判定ロジックにより精度を向上させています(※2)。

- 流体組成や状態(液体・気体)を問わず診断が可能です(※3)。

※2:判定ロジックは特許取得済

※3:現在は、正常、漏れ(振動)、要注意の3段階評価です。一部の条件については、流量を定量化することができます。

流量の定量化により、診断後の保全アクションを効率よく実施

- 漏れ量を数値化することで、漏れ箇所の比較が可能となり、補修の優先順位をつけられます。

- 交換が必要な部位では、定期整備を待たずに交換すべきか、定期整備まで待っても良いかの判断の参考になります。

- 補修によりどの程度のロス低減につながったのか知ることができます。

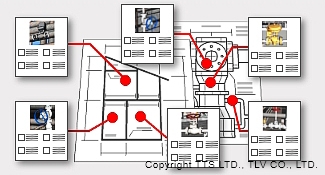

診断結果に加えて28項目の周辺情報をRFID管理タグに記録して活用

- 社内の資格認定制度で基準をクリアした診断員が診断を実施します。

- 機器ごとに付与された管理番号を割り当てたRFID管理タグに診断結果と28項目の周辺情報を記録します。

- 周辺情報は補修などに必要な設置場所情報・流体・機器・運転情報などです。

- 1日に測定できるバルブ数は初回診断時約30箇所です。2回目以降はRFID管理タグの情報を使用するため約60箇所の診断が可能です。

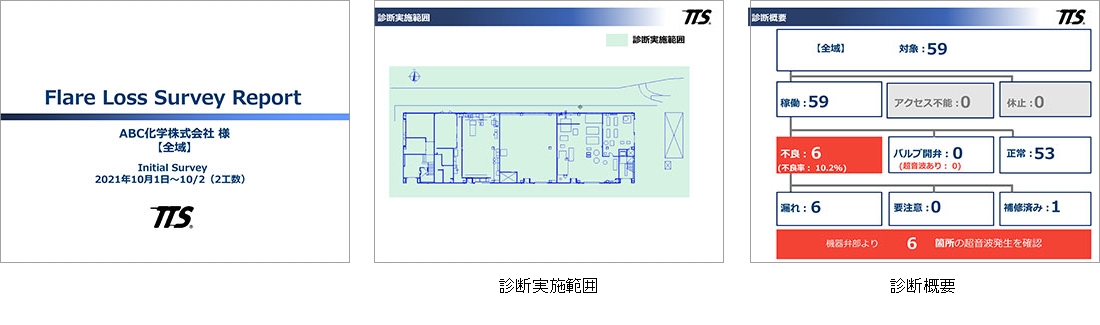

レポートの提出と継続的なモニタリング

- 診断結果だけでなく、結果を分析して今後のアクションを効率的に実施するための提案を盛り込んだレポートを提出します。

- 診断箇所にはRFID管理タグを取り付けることによって、対象と項目が明確になります。適正かつ継続的なコンディションのモニタリングが可能になります。

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop