診断サービス

バルブの内漏れを網羅的に検査して省エネと生産リスクの低減に貢献

生産現場には、バルブの内漏れに関するさまざまな課題があります。

例えば、五感ではわからないために見逃してしまうバルブの内漏れ、マンパワー不足で十分に点検ができない、定期修理後の閉め忘れや整備不良などのオペレーションミスなどです。また、定期整備対象以外のバルブやタワーの上部にあるような目が行き届かないバルブをどのように管理していくのか、なども課題です。

これらの課題を解決したTTSフレアロスサーベイの有効活用例を紹介します。

目次

内漏れの確認は日常的なパトロールではカバーしきれない理由

管理対象は法規制対応などで定期的にメンテナンスする機器に限られる

安全弁・制御弁など法規制に関連する機器やバルブは定期的に分解整備がおこなわれ、健全な状態が維持されています。しかし、そのサイクルは4年に一度というケースが多く、残念ながら整備後1年、2年経過していくうちに漏れ故障を起こしてしまうバルブもあります。

管理対象となっている重要なバルブであってもそのような状況の中、現場に数多くあるバルブの内漏れまでは管理が十分に行き届いていないことも少なくないようです。

また、機器の重要度を問わずアクセスが困難な個所に設置されているバルブは点検や整備が不十分になりがちです。そのため、ある程度の確率で漏れが発生していることが確実視されていても一種の「ランニングコスト」のように捉えられているのが現状ではないでしょうか。流体の漏れが費用の損失であることは事実ですが、「流体単価×漏れ量」で算出可能な損失以上に問題となるのは、生産機会損失や近隣住民の方々への影響、環境へのダメージなどです。

フレアロスサーベイでは専用の診断器を使用し、稼働中の安全弁や各種バルブ類の内漏れ診断を実施します。法規制の有無や重要度の高低にかかわらず診断が可能であるため、生産現場全域で対象を絞らずに広くかつ短時間で診断することができます。

初回診断時にお客様ごとに現場の実情をデータベース化するため、2回目以降は最小限のマンパワーで、バルブの状態を把握することができます。

定期修理期間にこだわらずベストなタイミングで漏れ箇所を速やかに補修することで損失を最小化

定期修理期間内にバルブの交換や整備が完了できるよう計画を立てる目的で、事前に診断を実施したいという要望が多くあります。

連続運転の設備は不具合が発見されても定期修理期間中にしか交換ができないことが理由です。

しかし、実際のバルブの内漏れの原因は交換を必要とする故障ばかりとは限りません。

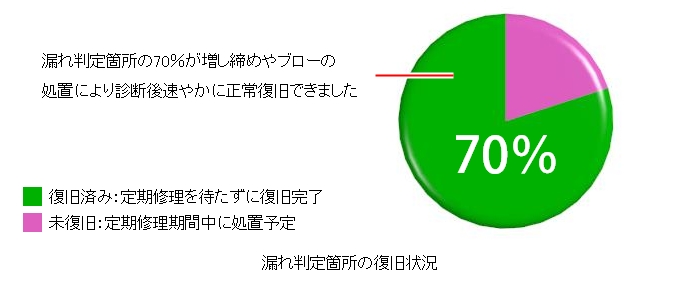

ある診断結果では、発見された漏れ箇所の70%は増し締めやブローの処置により正常復旧できました。漏れの中には異物の嚙み込みやバルブの締め忘れなどのオペレーションミスも含まれており、当然ながらこれらは発見と対処が早いほど、ロスを削減することができます。

つまり、フレアロスサーベイが有効なのは定期修理の前後だけではありません。フレアロスサーベイでバルブの状態を見える化し、対処が可能なものはその都度正常化することで次の定修を待たずして運転中の内漏れを最小限にすることができます。

バイパスバルブに限定した診断で点検数の20%に漏れを確認

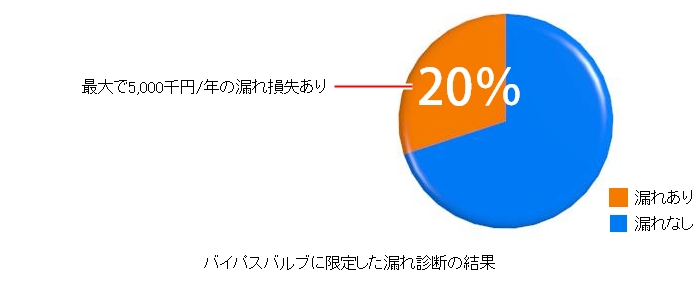

法規制に関わるバルブは、定期的に点検するタイミングがあり、必要に応じて整備がおこなわれます。法規制は主に安全衛生の観点からのものですが、適宜整備されることから結果的に漏れによるロスは少なくなります。一方で、省エネの視点でみると、法規制に関わるバルブだけでなく、流体が流出するとロスに直結する全ての末端バルブが管理対象になります。例えば、バイパスバルブに限定して診断をすることだけでも、大きなメリットを出すことができます。

ある診断結果では、バイパスバルブに限定した診断において、診断したバイパスバルブ台数の20%近くから漏れが発見されました。中には1箇所あたり5,000千円/年の漏れ損失が発生していた箇所ありました。そのお客様では、それ以降、定期的にバイパスバルブの診断が実施されています。

有効活用例1:C3ガス・C4ガス・LPGなど目視による流体漏れ管理の盲点

流体種類や組成にかかわらず五感を用いた従来の点検では発見が難しい漏れを特定

C3ガスやC4ガスと呼ばれる液化石油ガスは、漏れが発生すると配管外表面に「結露・霜つき」が発生するため目視で漏れを発見できると言われることがあります。しかしフレアロスサーベイを実施してみると、正常だと思われていた箇所で漏れが確認されたことがあります。このケースには、流体組成に関する一種の”思い込み”が起因しています。

液体状態からの漏れであれば大気圧側に漏れる際に気化・膨張します。液化石油ガスの沸点は氷点下なのでこの際に結露が発生します。しかし、既に気体状態のガスが漏れても温度低下は小さく、結露が発生しないことが多いため、配管外表面に現れる状態変化を見ただけでは漏れを見つけることはできません。つまり、配管外表面の目視で漏れを発見しようとすると、流体の種類や組成だけではなく、状態も勘案する必要があります。しかし、実際の現場では多種多様な配管とバルブがいくつも並んでおり、ここからそれぞれの流体種類や組成と状態に応じて日常点検手法を変えることは困難です。

フレアロスサーベイは、超音波と温度を検出し組成毎の専用ロジックを活用することにより網羅的に診断判定することを可能としています。

有効活用例2:漏れ検出技術をインジェクション配管(エア・窒素)の閉塞検出・早期発見に応用

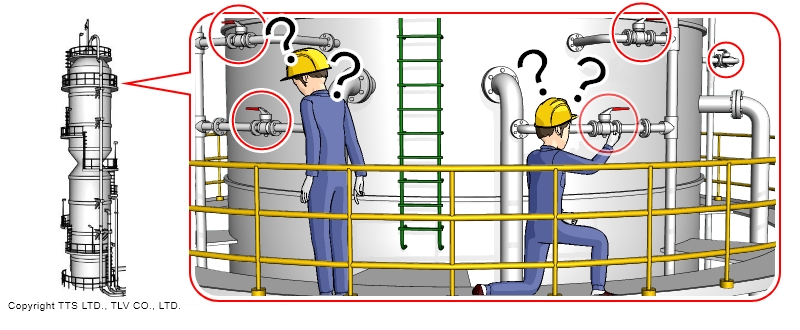

インジェクション配管の詰まりによる通気不足が引き起こす生産トラブル

生産プラントにおいて反応器内部の攪拌や腐食防止を目的としてエアや窒素配管が接続されているケースがあります。しかし、配管の絞り部であるバルブや逆止弁、オリフィスなどが詰まってしまい通気量が不足すると、製品不具合や腐食による設備の穴あきが発生することがあります。これまでは定修時期にランダムで配管の補修をするしかなく、予想が外れると穴あきが発生し、最悪の場合は生産を止めざるを得なくなります。このような事態になると生産中止による損害だけでなく周辺の配管一式の交換などの緊急の大規模補修工事が必要となり、その補修費は数百万から数千万円に上ることもあります。

このような配管の通気トラブルの特定が難しい最大の理由は、エアや窒素の配管の多くが常温であることです。そのため目視や触診などの方法では、不具合を特定することができません。

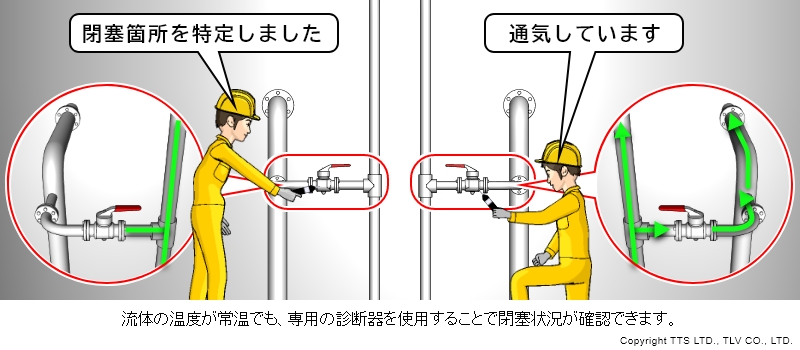

漏れ発見技術を閉塞状況の診断に応用、さらに定期的な診断と組み合わせてトラブルの未然防止に成功

TTSのフレアロスサーベイでは専用の診断器を使用します。専用診断器は本来は超音波を捉えることで閉止バルブなどからの漏れを検出するものですが、超音波検出機能の技術を応用して本事例のようにバルブやオリフィスなど閉塞の恐れがある箇所の状況を確認することが可能です。ある診断では反応器一基あたり診断対象箇所の30%で配管の閉塞や狭窄が明らかとなったこともあります。

有効活用例3:漏れ込み箇所特定による工事遅延回避

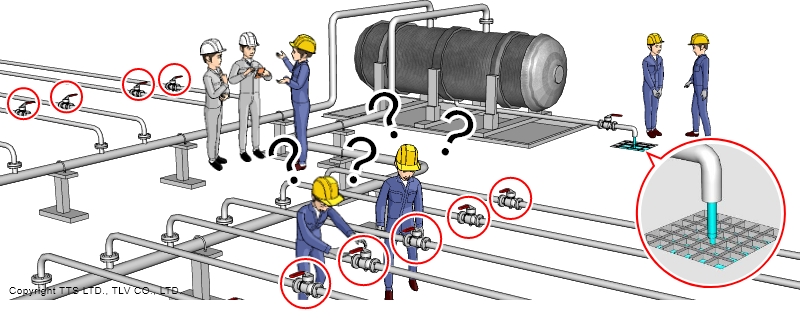

ドレンタンクへの漏れ込みが発見され、交換工事が中断

ドレンタンクを交換するため接続されているバルブを全て閉止したにも関わらず、漏れ込みが続いていました。工事の日程からもドレンタンクの交換を遅らせることができないため、直ぐに漏れている箇所を特定する必要がありましたが、接続されている上流のバルブは複数ある上に流体の温度が常温であるため五感で特定することができず、現場は立ち往生されていました。

そこでTTSにフレアロスサーベイの診断器を活用した漏れの原因特定の依頼が入りました。

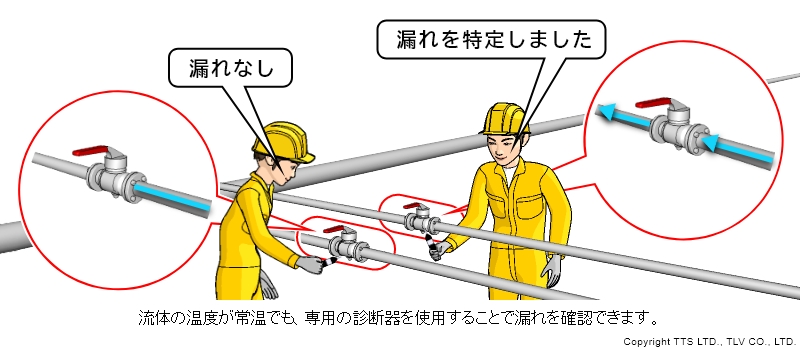

原因バルブを特定し、直ちに処置ができたため最小限の時間ロスで工事再開

フレアロスサーベイの診断器を活用しタンクに接続されているバルブ機器を対象に診断をした結果、漏れ込みの原因であるバルブの内部リークを特定することができました。その後バルブの増し締めを直ぐに実施していただくことで漏れ込みがなくなり、ドレンタンクの交換も完了しました。最小限の時間のロスで生産復旧につながったことから、現場からは「TTSに相談してよかった」とのお声をいただきました。

有効活用例4:保温に覆われたバルブの状態を把握

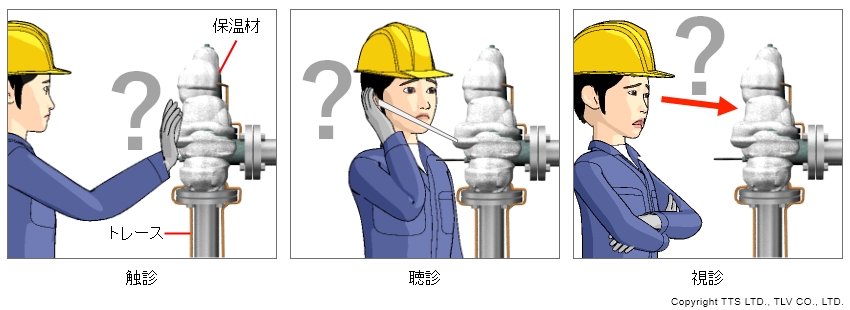

保温の上から五感で漏れを発見することは困難

安全弁や配管が断熱保温材で覆われているケースがよくあります。このような断熱保温材に覆われている対象は、五感を用いた点検で漏れを検知することは困難です。

特に安全弁などの機器は、異常が起きた場合、装置の破損につながるだけでなく、装置内の圧力・温度といった運転バランスが崩れるため生産効率・処理量を上げることができなくなり、最悪の事態としては装置・生産ラインの停止に直結することになります。このような重要機器は、生産停止のリスクを低減するためにも、定期修理のタイミングだけではなく日頃から健全性を確認することが必要です。

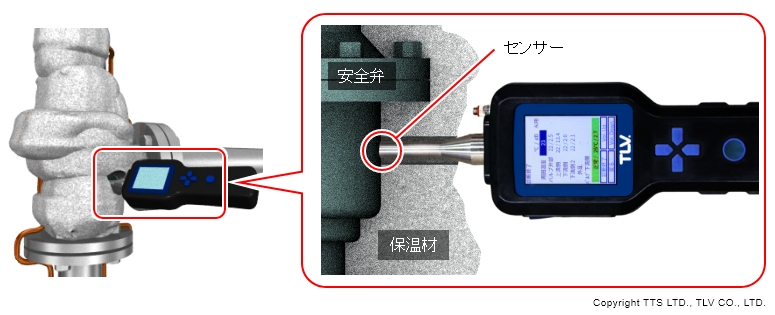

保温に覆われている状態のまま、最小限の範囲で検査が可能

フレアロスサーベイでは保温を全て解体する必要ありません。専用の診断器のセンサーが安全弁に触れることができるための穴を数ヵ所開けるだけで、安全弁の漏れの有無を効率的に確認できます。これにより復旧工事も少なく工事期間およびコストをミニマムに抑えることができます。

現場オペレーターも感知できなかった安全弁の異常を特定

あるお客様では5.0MPaG設定の安全弁に漏れが発生しており装置の昇圧試験の結果、2.0MPaGの時点で昇圧不能(漏れ大)が確認されました。通常運転時の圧力が0.1MPaGであったため、安全弁の漏れが顕在化していなかったのです。

このまま漏れていることを知らずに運転を続けていれば、生産流体の損失が増大しただけでなく、運転条件を変更して、いざ本来の高圧で運転する際に突発停止が発生する恐れがありました。

事前のオペレーターの方の見立てでは漏れはなく、現場を熟知された方も見つけられない漏れを特定した精度について驚きの声をいただきました。

この診断事例のように、生産トラブル前の予兆を捉えることで、稼働状態のまま適切な処置につなげることも可能になります。

有効活用例5:末端バルブまで網羅する検査の必要性

思い込みで日常点検の対象から除外されていたバルブが存在する

締め切り箇所で重要度が高いところはバルブを二重に設置するなどして確実に閉止できるように対策がされています。このようにバルブが多重化されている場所は基本的に漏れはないと認識されています。この認識があるため日常的な管理の対象から外れていることがあり、長年点検が実施されず実態がよくわからないというバルブが少なからず存在するようです。

ある現場の診断では多重化されたバルブの複数個所で漏れが見つかりました。

多重化されたバルブは単独設置のバルブよりも安心感がありますが、必ず漏れないと言い切れるわけではありません。多重化したので漏れているはずがないという思い込みによって、知らず知らずのうちに漏れを見逃しているケースがあります。

多重化されたバルブが漏れていた

ある診断では多重化されたバルブで可燃性ガスの外部漏れを発見したケースがあります。このケースでは直列に設置された全てのバルブに漏れがあり、フロア付近の配管から可燃性ガスが外部に漏洩していました。当然ながら直ちに処置され、爆発や吸い込みによる災害の防止につながりました。

現場オペレーターの方のコメントは次のようなものでした。

「バルブの多重化自体が対策だと思っていたので、点検管理はおろそかになっていた。油断をしていた」。

「フレアロスサーベイをしてもらって本当に良かった」。

有効活用例6:診断はタイミングと範囲が重要

フレアラインにつながる末端バルブは全て漏れ診断を実施すべき

フレアロス診断では、フレアラインに繋がる末端バルブは全数の漏れ診断を実施することを推奨します。

網羅的に診断した場合、内部漏れが発見される確率は2~3%程度です。数値だけを見ると低い割合にも思えます。しかし、法規制を受ける装置など絞られた対象だけを診断すると、それ以外のラインで生じている漏れを見逃している可能性があり、ロスを最小化するという目的に照らすと、効果が薄れてしまいます。設備の劣化が常に進行する中で、ロスを最小化するためには、法規制に関わる機器だけでなく、バイパスバルブ等を含めた機器を抜け漏れなく網羅的にスクリーニングすることが重要です。

一方で、初回からプラント全域の全ての末端バルブを検査することは難しい、という意見もあります。そこで、初回は重要度の高い流体やフレア炎の状態から漏れの可能性が想定されるエリアやラインを絞り優先的に検査するなど、効果的な診断の進め方があります。

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを探す

メンテナンスを探す

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop