診断サービス

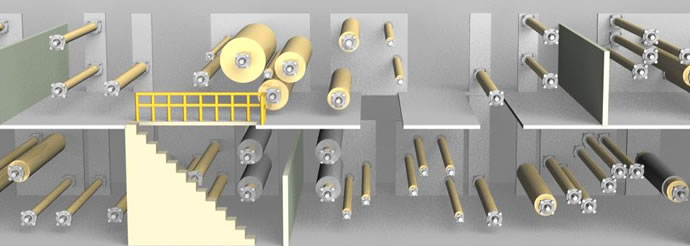

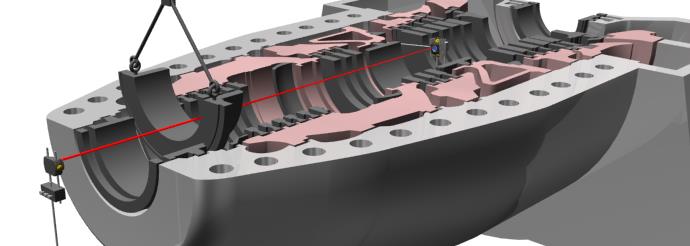

ロールの平行度診断

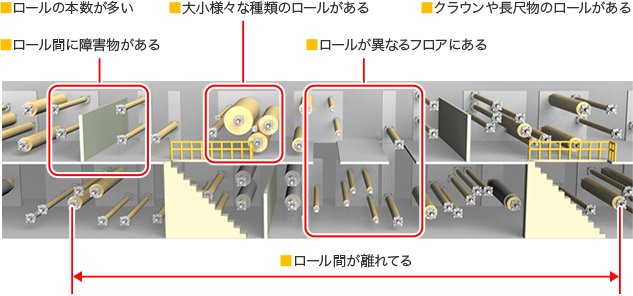

従来のテープゲージや振り回し、ピアノ線を使ったロールの平行度診断では、「長いラインでは誤差が大きい」「ロール間に障害物があると診断できない」など多くの課題がありました。

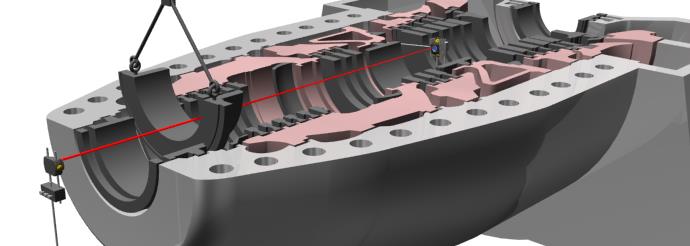

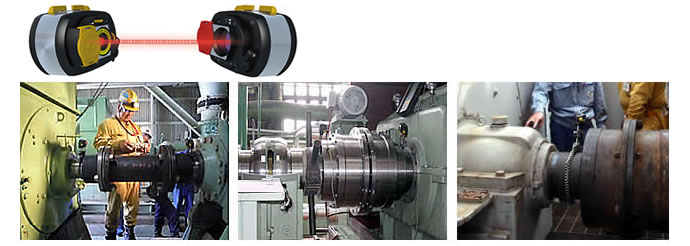

TTSでは、宇宙・航空工学で利用されているリングレーザージャイロ(角速度検出器)技術を使った精密診断器パララインで平行度を測定。ロール間のクリアランスや障害物に関わらず、各ロールの位置関係を素早く正確に診断し、結果を報告します。

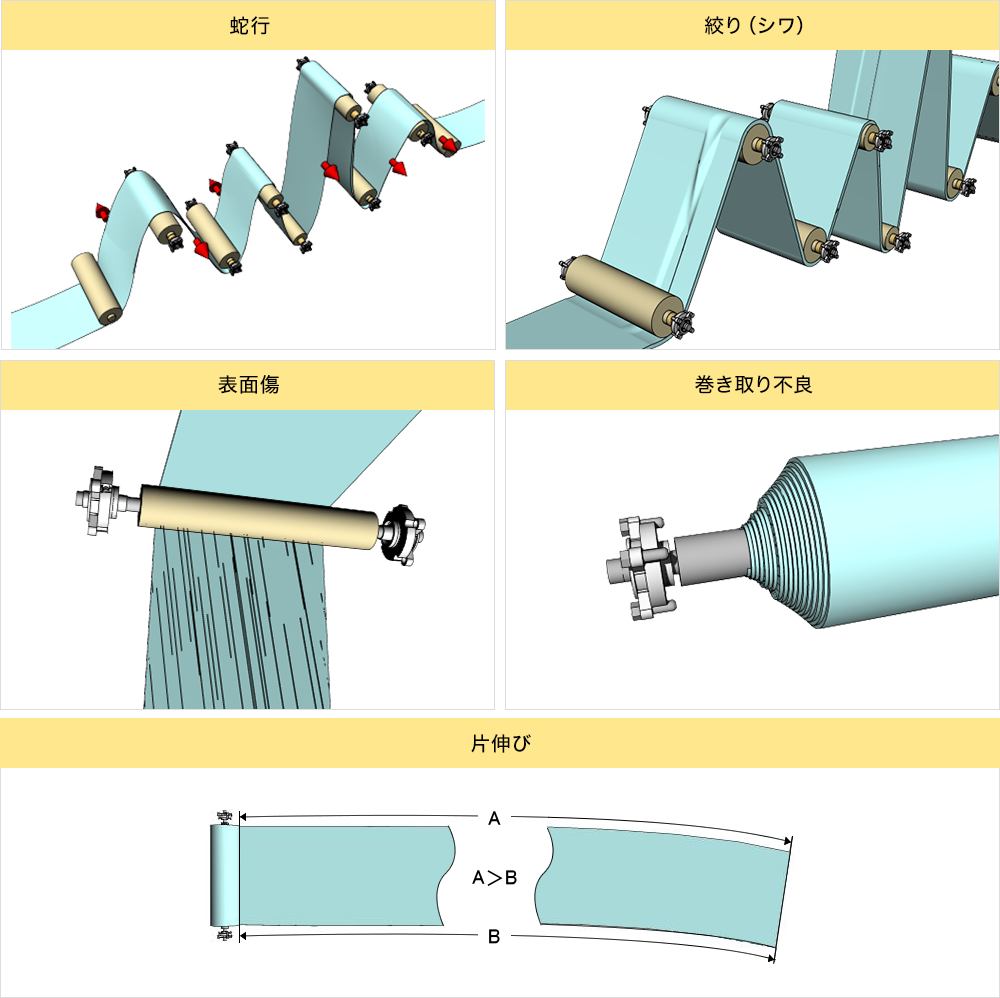

平行度のずれが招くトラブル

よくあるトラブル

ロールの平行度が正しくセッティングされていなければ「蛇行」「絞り(シワ)」「表面傷」「巻き取り不良」「片伸び」などのトラブルが発生することがあります。

TTSのロール平行度診断(ロールパラレルアライメント)は、ロール間のクリアランスや障害物に関わらず、各ロールの位置関係を素早く正確に測定し、結果を報告いたします。その結果に従ってロールの平行度を修正することで、これらのトラブルを解決することができます。

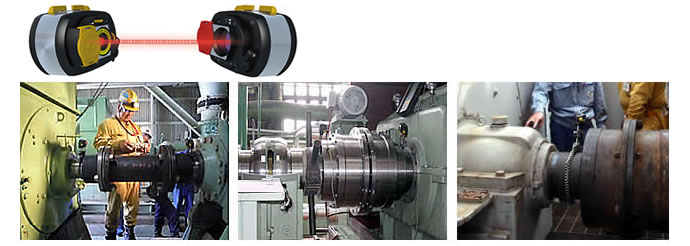

宇宙・航空工学技術を利用したパラライン診断

圧倒的な測定精度と診断スピードを実現

宇宙・航空工学で利用されているリングレーザージャイロ(角速度検出器)が3次元軸に一つずつ搭載されています。その解像度はスペースシャトルや航空機に使用されているものと同等の4μm/mで、空間における微小な角度の変化を高精度に測定することが可能です。

プロのオペレーターによる迅速な作業で、診断にかかる時間はロール1本あたり1~5分程度。1日約50本の診断が可能です。設備によっては1日130本の診断実績もあります。また、全てのロールに対し、ロール幅1mあたり±0.05mmの高精度診断を実現します。

パララインによる診断の特長と利用方法

ロール間の距離・障害物を問わず測定

宇宙空間に対する角度を測定するため、ロール間の距離は問題にならず、距離が離れていても、ロールが設置されているフロアや部屋が変わっても同じ精度で測定できます。ロール間にどんな障害物があってもロール同士が見えなくても構いません。

特長を生かした利用方法

設備全体の平行度を測定

問題が発生している前後のロールだけではなく、パララインで設備全体の平行度の状態を把握し、全体を見ながら修正することで問題改善に繋げます。多数のロールが使用されている装置は、よくいえば各ロール同士の絶妙な平行度のバランスで品質が保たれている場合があり、そのような装置は部分的な修正を行うことでかえって問題が悪化することがあります。設備全体の平行度を計測・確認・リセットすることで、平行度に起因する問題を根本的に解消できます。

ロール交換時の据え付けに

ロールを使用する設備では、ロールの摩耗による交換や生産物の品質向上のためのロール改良が行われます。その際のロール据え付けを、パララインを使って精度よく行えば、立ち上げ時のトラブルを回避することができます。

設備新設時のロール据え付けに

ロール使用設備を新設する際、全てのロールをパララインで平行度測定を行いながら据え付けます。これにより、試運転時にロール平行度に起因する問題が起きなくなり、スムーズに設備を立ち上げることができます。また、設備全体の初期の平行度データを数値で定量的に把握しておくことで、将来問題が発生した時、データの比較により異常原因箇所の特定が容易になります。このため、対策立案から復旧もスムーズに行うことができます。

診断条件

パララインでの診断は、様々な用途・条件にフレキシブルに対応できます。診断可能な条件は以下の通りです。

| 測定可能角度 | 最小20° |

|---|---|

| 測定可能場所 | 上部でも横でも下部でも可能 ロール表面を20°測定機器を滑らせるか共回しすれば測定可能 |

| 測定可能本数(1日) | 鉄鋼、薄板ラインであれば、50~70本程度、フィルムラインは、70~100本 但し、ロールの形状及び周辺の状況等により測定本数は大幅に変化 |

| 測定箇所 | ロール面長5m未満であれば中央(ロールセンター)のみで測定 5m以上では操作側、駆動側の両方で測定し平均値を算出 |

| 測定可能最小ロール径 | φ80mm 但し、ロール面長や強度次第で更に小径のロールも測定可能(要相談) |

| 測定可能最大ロール径 | 制限なし 機器がロールの表面を20°滑らせるか共回しする事ができれば測定可能 |

| クラウンロール サインカーブロール |

測定可能 共に両サイド(操作・駆動側)と中央の3箇所で測定し、それら3箇所の平均値で算出 |

| エキスパンダーロール | 測定不可 |

| ロール表面がゴムロール | 表面の硬さが50shore duro以上あれば測定可能 ただし共回しが望ましい |

| 測定可能最小ロール面長 | ロール面長800mm以上 但し、ロール面長550mm以上~800mm未満は周囲の状況により測定の可否が変化するため都度状況確認が必要 |

| 測定機器サイズ | W:750mm × D:150mm × H:145mm(足間400mm(足中央間450mm)) 但し、測定可能対象ロールは面長も含め、確認が必要 |

| 防爆仕様の有無 | 非防爆のみ |

診断レポート

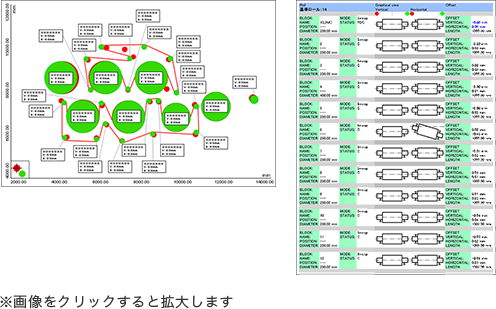

診断したデータは、BluetoothによりPC上に即座に転送されます。各ロールの位置関係を図示するイメージ図とエクセルシートによる結果リストの2通りのレポートが出されます。 視覚的に確認できる表示はロールを側面からみたイメージ=サイドビューで表示されます。設備を操作側から見たイメージとなっており、基準ロールに対するずれ量が示されます。 結果リストはエクセルで提供され、各ロールの軸受け間距離を入力することで、正確な修正量を把握することができます。 今まで誰もできなかったロール設備の平行度をビジュアル化することで、すぐに修正作業に着手できるため、生産機会損失も大幅に改善可能です。また蛇行や乾燥ムラ、厚みムラなどを防ぎ、生産性向上にも寄与します。

ロールパラレルアライメント 紹介ビデオ

関連リンク

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

雑誌掲載記事

雑誌掲載記事

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop