診断サービス

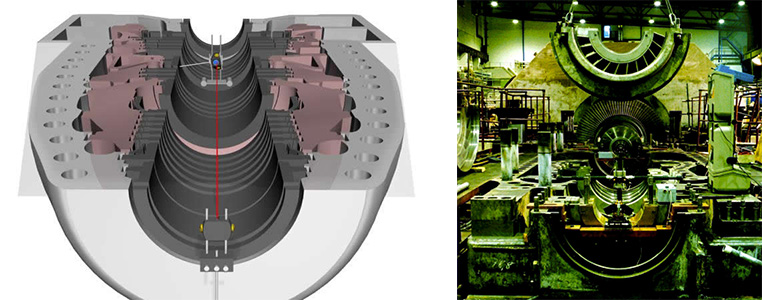

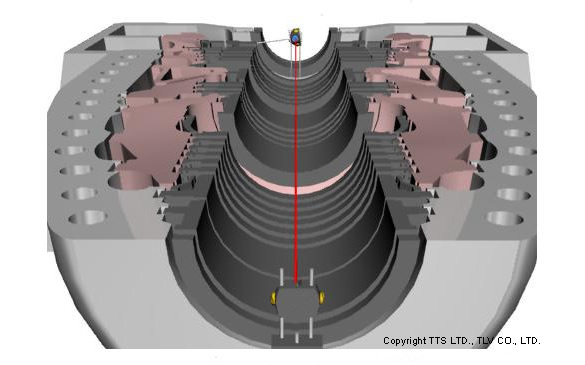

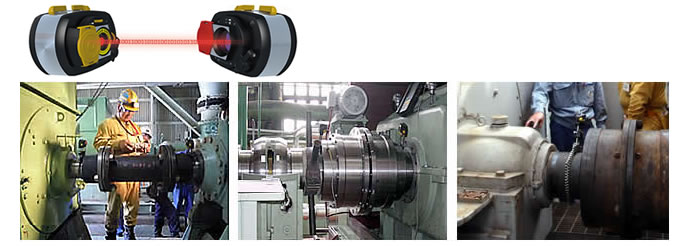

レーザーボア(内径)アライメント診断

タービン車室やシリンダーのボア(内径)アライメント作業は経験と勘を要するため、作業者の能力により作業時間、精度が左右され、作業の工程を大きく狂わす場合があります。

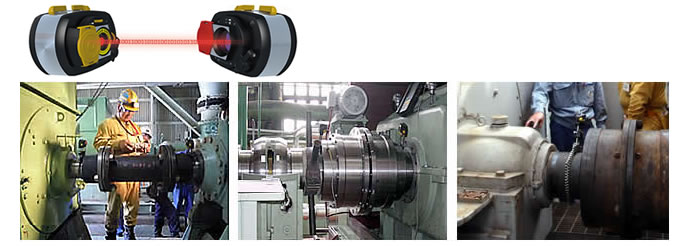

TTSでは、GE(General Erectric)社をはじめとした世界で実績のあるレーザーアライメント技術を採用し、それを駆使するスーパーバイザーと機器を派遣・提供することで、迅速で正確な作業を実現します。

特長

タービンのフローパーツアライメント専用に開発されたシステムによる正確な計測

スチーム・ガスに関わらず様々なタービンのフローパーツ(動翼・静翼)のアライメント計測を行います。

従来のピアノ線やダミーシャフトによる計測ではなく、レーザーを用いて計測するために、従来の3倍のスピードで計測し、計測の間も修正作業を可能にすることでフローパーツのアライメント工程全体を更に短縮できます。

全てのボア(内径)を持つ機器を対象に、経験豊かなスーパーバイザーが修正作業を指示

海外のエンジニアとの連携により、主要なメーカー全てのタービンにおける計測実績に基づいた、計測と修正指示を行います。

タービンの他、シリンダー等のボア(内径)を持つ機器なら大型・小型に関わらず、TTSのスーパーバイザーが最適な修正量を計測値から算出してお知らせします。

従来のボア(内径)アライメント診断の問題点

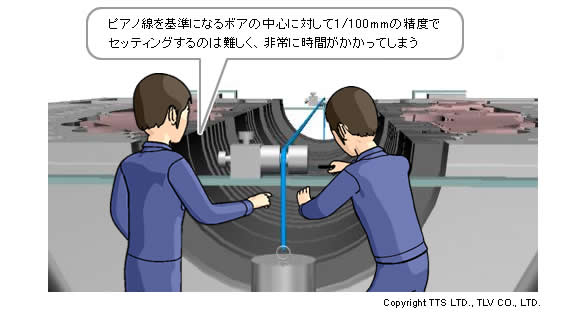

ピアノ線によるボア(内径)アライメント診断

従来のボア(内径)アライメント計測方法では、ピアノ線・鉛線やダミーシャフト・マンドレル等が利用されていました。

ピアノ線を用いた診断は、計測のための機器類は簡便で済みますが、ピアノ線を基準となるボアに対して精密にセットすることは難しく、セッティングに非常に時間を要します。

高い技術が必要

セッティングしたピアノ線に触れたマイクロゲージをつけた棒の長さを調整しつつ、ダイヤフラムに触れるか触れないかの距離を振って計測するには高い技術が求められます。

重力や温度、屋外では風の影響を受ける

また、その他にもピアノ線自体が重力で撓(たわ)んでしまうため、診断値の補正が必要であること、温度の影響を受けやすいこと、屋外では風の影響を受けてしまうなど様々な問題点が挙げられます。

このような診断方法は、作業者の能力によって計測値に差がでる可能性が高く経験を持った技術者が診断する必要があります。

ピアノ線が作業の妨げになるケース

更には、ピアノ線をセットしたあとは対象装置内部で他の作業ができなくなるという作業性の問題も無視できません。 動かしたダイヤフラムがピアノ線に触れてしまうと、セットするのに再び多くの時間が必要になります。

ダミーシャフトを使った方法でもピアノ線と同様の問題が見られます。

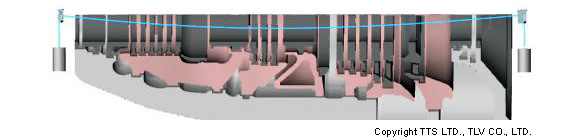

センターラインによる診断

セットアップは簡単なのに精度の高い計測を実現

レーザーボア(内径)アライメント診断技術では、ピアノ線やダミーシャフトの代わりに、レーザー光線を利用します。レーザー光線は重力の影響を受けず、直進性が高いため、撓(たわ)み補正や温度補正などの必要がなく、精度の高い計測が可能です。

また、精度以外の大きなメリットとして、レーザーボア(内径)アライメント 診断技術では、診断までのセットアップが非常に簡単である点が挙げられます。

従来の診断方法では、基準となるボアに対して、ピアノ線やダミーシャフトがその中心にくるようにセットアップしなければなりません。このセットアップの出来具合が全体の計測値の精度に影響を及ぼすため、1/100mm単位の精密さが要求されます。

そのため、計測の前提となるセットアップの時点でかなりの時間を要します。しかし、 レーザーボア(内径)アライメント診断技術では、±1mm程度の精度でセットアップを行えば良く、精密な位置決めは必要ありません。そのため短時間でのセットアップが可能です。

レーザーボア(内径)アライメントによる診断の原理

レーザーボア(内径)アライメント診断技術のセットアップが、±1mm程度の精度でよい理由は、第一・第二基準面両方でボアを計測することで、レーザー光線の通過位置とボアの中心との「位置関係」が把握できることを利用しています。

第一・第二基準面を通るレーザー光線の通過位置と基準面の中心との位置関係を基に、専用コンピュータ上で、第一・第二基準面の中心を通るラインを計算し、基準線を求めているのです。

従って、計測対象となる各ボアは、レーザーに対するボアの位置関係ではなく計算された基準線に対しての位置として表示することができます。

レーザーの光軸調整をした後回転させると、ミスアライメントの存在によって、センサーー上のレーザー座標が変化していくので、この変化量から芯ずれを求めることができます。多点計測の場合は最小5箇所で計測できます。

このように、計測はシステムがサポートするため、診断者の技量に関係なく高い精度での計測と再現性が可能になるのです。

更に、レーザー計測技術の利点は、レーザー光線は、ピアノ線やダミーシャフトなどのように物理的な障害とならないため、計測と修正作業を同時に実施することが可能です。

つまり、診断中であっても、他のパーツの修正作業を実施することができるのです 。このことは、修正まで含めたアライメント作業全体の時間短縮に大いに影響します。

関連リンク

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

診断サービス

診断サービス

-

製品情報

製品情報

pagetop

pagetop