回転機の日常メンテナンスにレーザーを採用した有効事例

保全現場の2007年問題

最近よく話題になるのが団塊の世代が定年を迎える「2007年問題」です。回転機械のメンテナンスの現場でも、ベテラン技能者の高齢化と第一線からのリタイヤ、そして若手への技術・技能伝承がなかなかうまく進まないことに対する危機感が、早くから持たれていました。

保全現場では、人員の削減により日々の保全作業の消化に手一杯で、教育の時間もままなりません。更に、コストダウンを目的とした急激な外注化により、保全のコア技術さえ失っていったところも少なからず発生しています。

一方、アウトソーサーであるメンテナンス会社では、優秀な技能者を確保することが急務ですが、アライメント技能者が一人前になるには、従来のやり方で5~6年の経験が必要とされるため、一朝一夕に育成するのは困難です。

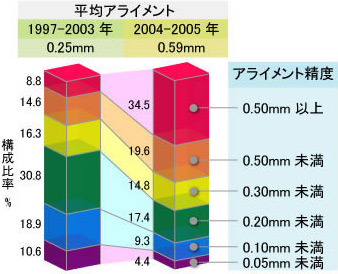

この影響は一般的なポンプの平均アライメント精度にも表れており、TLVが現場で計測した結果では、2003年以前に0.25mmであったものが、2004~2005年には0.59mmにまで低下していることからも、状況の深刻さが分かります。

一般的なポンプの平均アライメント精度の推移

誰でも使えるアライメント装置

このような中にあって、技能者の育成に時間をかけずに、メンテナンスの作業時間短縮、回転機の故障件数の減少に成功したA石油化学会社様の事例をご紹介致します。

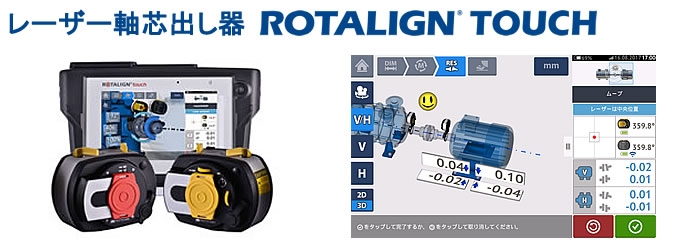

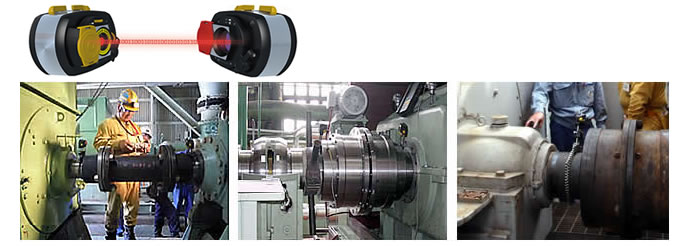

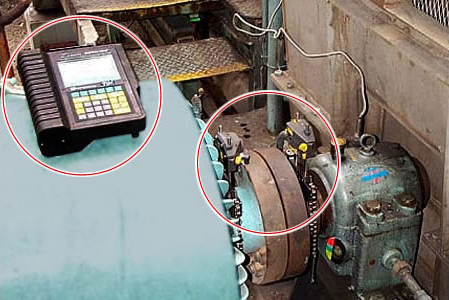

A石油化学会社様では大型回転機のアライメントに、時間短縮と精度アップの目的でレーザー軸芯出し器を使用していました。これをポンプやファンなどで日常的に行われている軸受やシール交換後のアライメントにも運用することとなり、レーザー軸芯出し器をもう1台追加購入し、社内の保全担当者と協力会社の作業者全員が使えるよう操作訓練も実施しました。

レーザー軸芯出し器による様々な大きさのポンプやファンのアライメント光景

30kw-4P 渦巻きポンプ

180kw-6P 真空ポンプ

180kw-4P ブロワー

3年間で1,000万円のコスト削減

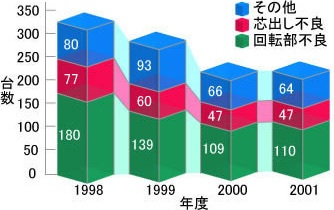

約10名のメンテナンス作業者が、その後の3年間で点検したポンプやファンの台数は延べ963台に上り、それ以前は年間77件発生していた芯出し不良に起因する故障は47件に減少。コストダウン効果は3年間で1,000万円以上となりました。

回転機故障台数推移

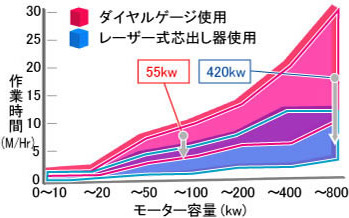

レーザー軸芯出し器導入による作業時間の短縮

この事例からも、回転機械の9割以上を占めるポンプのような、一般回転機のアライメントの精度を高く維持することがどれだけ効果が高いかお分かりいただけると思います。ポンプやファンから大型回転機まで広く使え、1日程度の操作訓練を受ければ誰でも使いこなすことができるレーザー軸芯出し器は、回転機の寿命延長、コスト削減に加え、アライメント技術・技能伝承の問題にも有効なのではないでしょうか。