診断事例

付帯工事・前処理なく金属腐食をスクリーニング

桟橋の鋼管杭

目次

課題経年劣化した桟橋の鋼管杭の健全度評価を、短期間・低コストで実施したい

UTでは鋼管杭の表面処理に工数とコストがかかり、網羅的な診断ができない

橋、桟橋の鋼管杭、ケーソンなど、常に乾燥と湿潤状態とが繰り返されるこれら海洋鋼構造物は腐食しやすい環境にあります。

ある石油化学工場様でも、桟橋の経年劣化に悩みを持たれていました。輸送の要となる桟橋が使用停止になると、想定される出荷・揚荷の機会損失は甚大です。そこで、桟橋を支える鋼管杭の健全度評価が必要と考えられました。

特にタイダルゾーン(干満帯)、スプラッシュゾーン(飛沫帯)と呼ばれる領域は、鋼材にとって非常に厳しい条件にさらされています。そのため従来、塗装・FRP等による被覆、電気防食など、設計段階で鋼材に耐食性を持たせる対策が行われてきました。しかし、被覆材の経年劣化や、海面境界部の電気防食は効きにくいという原理的な問題により、鋼材の劣化が進んでいる例も数多く報告され、これだけでは対策として十分とは言えません。

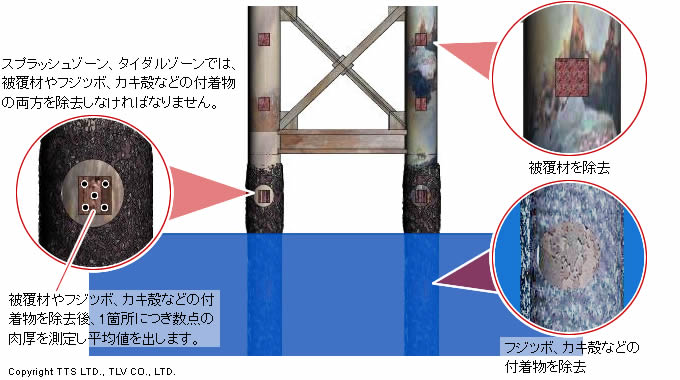

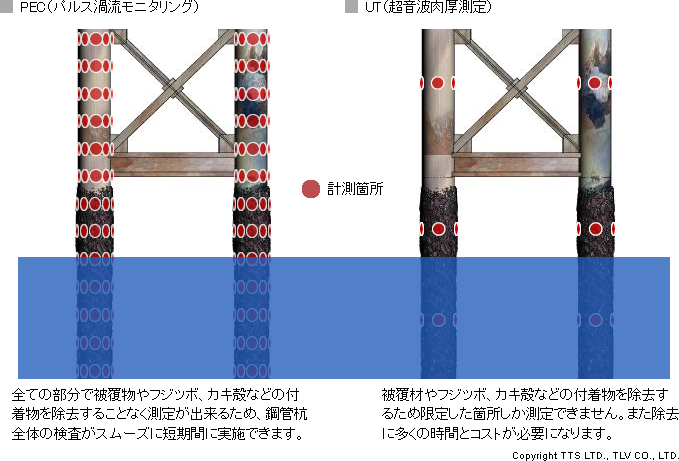

海洋鋼構造物の診断方法として、これまではUT(超音波肉厚測定)による非破壊検査が多く行われてきました。腐食状況を把握できると思われる代表点を選定し、付着物や被覆材を除去後、1箇所につき数点の板厚を測定するものです。

この方法は各箇所の検査精度が高い一方で、被覆材やフジツボ、カキ殻の除去などの表面処理に要する時間が、全行程の半分以上を占めるという問題があります。このため、現状では限定的な範囲の板厚しか測定できません。

しかし、構造物の健全度評価に、より多くの板厚データを用いる方が信頼性が高くなることは言うまでもありません。 そこで、簡便に広範囲の板厚測定を行う手法が求められていました。

対策パルス渦流を用いた金属腐食の診断技術を採用

PEC検査なら表面処理不要、海中OK、工数・コストはUTの数十分の一

UTでの検査も検討対象になりましたが、船の着桟などの関係で、短期間での検査が必要となったためパルス渦流探傷検査 PEC(Pulsed Eddy Current)が採用されました。

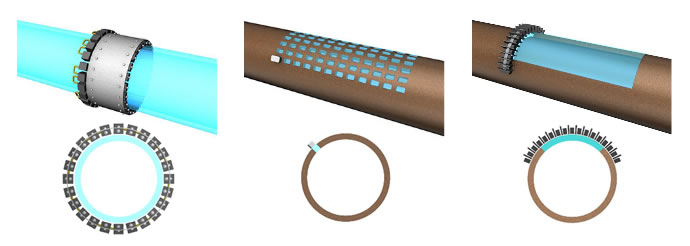

PECは、磁界により発生する渦電流の金属内での減衰特性を利用して、板厚を面で測定する技術です。測定プローブと測定対象物の間に磁性体が無い限り、介在物を無視して対象物の板厚を測定することが可能です(PECの診断原理はパルス渦流を用いた金属腐食の診断原理をご参照ください)。

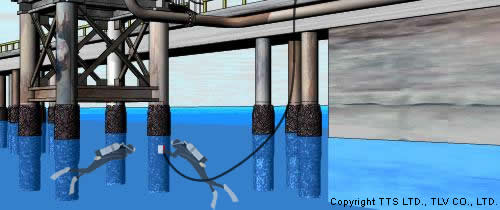

海洋鋼構造物の検査では、被覆材やフジツボ、カキ殻といった介在物が検査の妨げとなりますが、それらは磁性体ではないため、PEC検査では検査のための表面処理は必要ありません。防水プローブを活用すれば、ダイバーを使った海中での腐食検査も可能です。

PECとUTでの一般的な測定方法の比較

UTによる測定が点で測って平均値を計算する方法であるのに対し、PECはもともと面で測定するため、平均値計算の必要がありません。点で何箇所も測定するよりも面での測定の方が素早く、網羅性が高いためより詳細な健全度評価が行えるという利点があります。

1点あたりの測定時間は10秒程度です。海洋鋼構造物の場合、移動時間等を考慮すると1日に800点程度の測定ができ、これはUT検査が1日に測定できる点数の数十倍にあたります。工数を大幅に減らせる分、コストも削減できます。

効果検査は1日で終了し、工数・コストも抑えられ健全度評価に最適だったと評価

PEC検査はUTに比べて多くのアドバンテージがあります

4本の鋼管杭のPEC検査にかかった日数はわずか1日。鋼管杭の健全度評価には通常、平均板厚が用いられますが、PEC検査はもともと平均板厚での評価のため、UT検査のように測定値を平均化する必要もありませんでした。

PECで減肉指示が出た部分の検証が、一部UTで行われましたが、UT値との誤差も小さく測定精度に問題の無いことが確認されました。お客様にもPEC検査はUTに比べて工数、コスト、健全度評価への適性など、多くのアドバンテージを持つと認めていただきました。

お客様の声

「PEC検査では、同じ工数での測定データ数がUTとは比べものにならないほど多く、より実物に即した健全度評価が可能となりました。測定スピードが速いため、天候に伴う影響も少なく、桟橋の運用面でのメリットもあります。防食被覆の検査用解体復旧工事も必要なくなり、PEC検査を採用したことで工数・コストを大幅に抑えることができました。」

オンデマンドセミナー

こんなところで使えるパルス渦流探傷技術:33分21秒

セミナーの動画を、好きな時に無料で視聴いただけるオンデマンド形式です。

動画の視聴は「視聴お申し込み」ボタンをクリックしてください。

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

pagetop

pagetop