診断事例

付帯工事・前処理なく金属腐食をスクリーニング

ステンレスライニング金属処理槽

目次

課題検査工数・費用を抑えながら、更に検査カバー率を向上したい

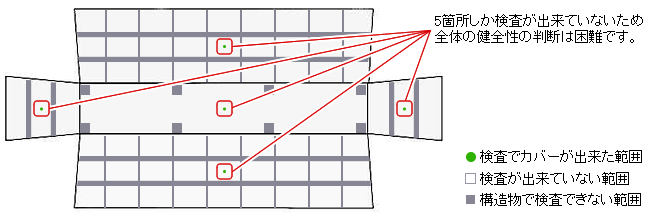

従来のUT検査では検査範囲が極めて限定的であり、槽全体の健全性を評価しているとは言えない

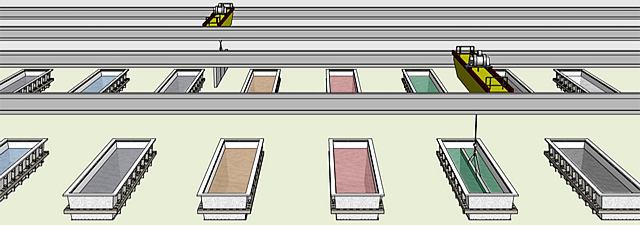

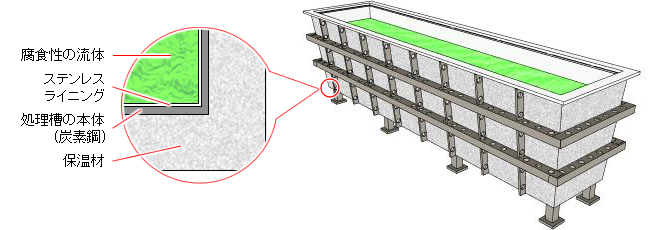

ある機械組立工場のお客様より、金属処理槽の腐食検査を依頼されました。その金属処理槽は内部に腐食性の高い液体を貯蔵するため、ステンレス材のライニングが施工されています。

内面から検査をするには、内部の液抜き・清掃や内面ライニングの剥離などの工事が必要ですが、工事期間・コストを考えると実施が困難であるため、従来は外面からUTを使った板厚検査を実施されていました。外面にも保温材が施工されているため、保温材を剥離してUTによる測定を実施していた箇所は1基あたり数点のみ。検査範囲が極めて限定的であり、槽全体の健全性を評価しているとは言えない状況でした。

対策パルス渦流を用いた金属腐食のスクリーニング(PEC)を採用

保温材の上から検査できるため、付帯工事用の費用と工数がそのまま削減

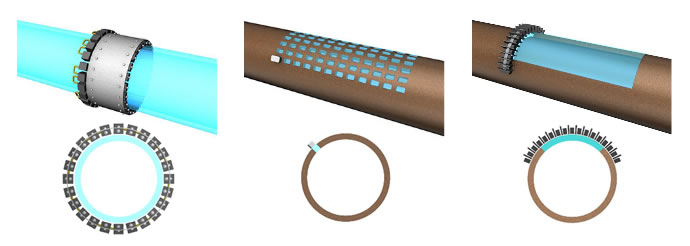

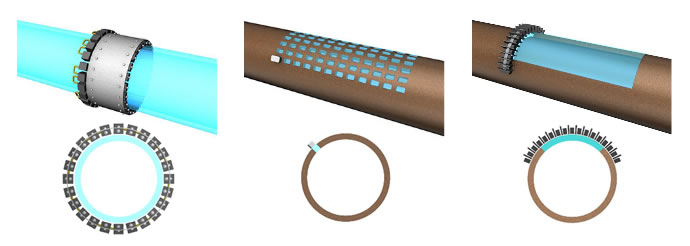

そこで、検査のカバー率を上げるために、PECによる検査が採用されました。PECはライニングを解体せずに、槽内部から内面腐食検査ができますが、近々に槽の開放予定がなく、今回は運転中に外面側から検査をしました。

PECは外面に施工されている保温材の解体付帯工事が不要で、そのまま保温材の上から検査できるため、付帯工事用の費用と工数がそのまま削減できます。

効果1槽の全面検査(1,000箇所測定)が1日で完了。槽底面の一部に大きな減肉を発見

漏えい事故を未然に防止

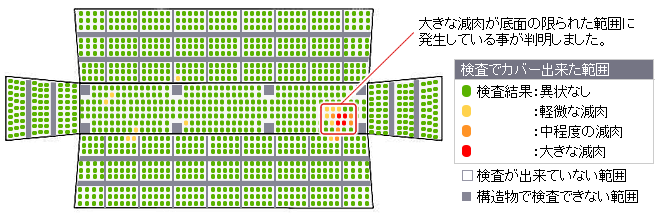

PECは検査スピード自体も速いため、1日に1000箇所程度を測定でき、1槽の全面検査が1日で完了します。合計29槽について、外面の全面検査を実施した結果、ある槽底面の一部に大きな減肉を発見しました。

減肉が認められた箇所周辺の板厚を詳細に検査したところ、内面のごく限られた範囲に大きな減肉が発生していることが判明。検査結果を受け、早速その槽のメンテナンス計画が立てられ、漏えい事故を未然に防止することができました。

お客様の声

「PECの導入により検査カバー率を効率的かつ飛躍的に上げることができた。そのお蔭で今まで見逃され、放置されていた腐食を発見でき、事故を未然に防止することができた。」

オンデマンドセミナー

こんなところで使えるパルス渦流探傷技術:33分21秒

セミナーの動画を、好きな時に無料で視聴いただけるオンデマンド形式です。

動画の視聴は「視聴お申し込み」ボタンをクリックしてください。

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

pagetop

pagetop