診断事例

付帯工事・前処理なく金属腐食をスクリーニング

地下埋設大口径内面モルタルライニング配管

課題長大埋設配管の外面腐食の管理が難しい。掘削しての目視検査は大きな負担

埋設配管ゆえに見えない外面腐食と、掘削に伴うコスト・リスクの限界

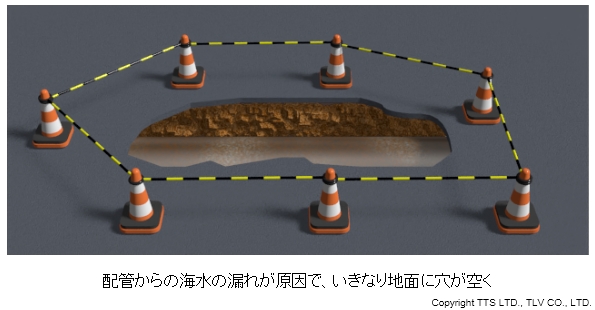

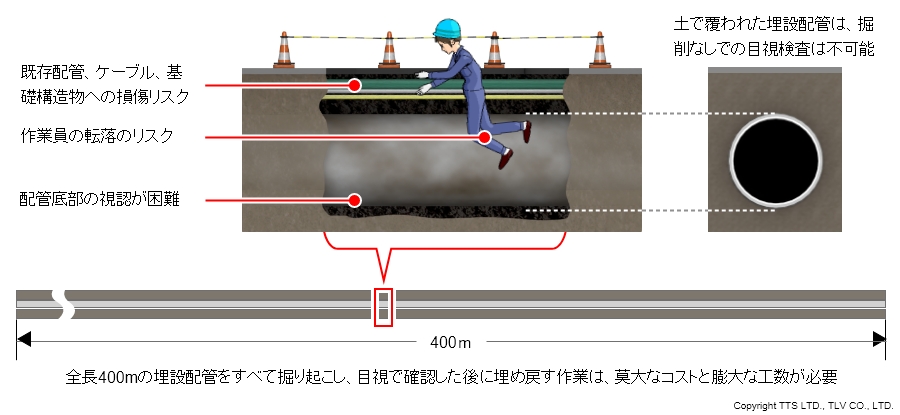

プラント構内に埋設された全長400m、内径1200mmの大口径内面モルタルライニング配管は、その内面については目視点検でひび割れや劣化の有無を確認することが可能でした。しかし、地中に接する外面(鋳鉄配管)の腐食検査はこれまで全く実施されておらず、海水漏れによって地面に穴が空いて初めて劣化を認識し、修理を繰り返している状況でした。 これほど長大な配管を掘削、目視検査するには膨大なコストがかかり、工期も長くなることが課題でした。

さらに、掘削から埋め戻しまでの長期間にわたる作業は、配管周辺エリアの作業制限だけでなく、工場の操業停止や生産能力の低下を招く可能性すらありました。また、地下には対象配管以外にも多数の配管、ケーブル、基礎構造物が埋設されており、掘削による損傷リスクや、土砂崩れ・作業員転落といった事故リスクも深刻な懸念材料でした。

対策パルス渦流探傷検査(PEC)と部分掘削の組み合わせ

モルタル越しでも腐食を検出可能な非接触検査技術

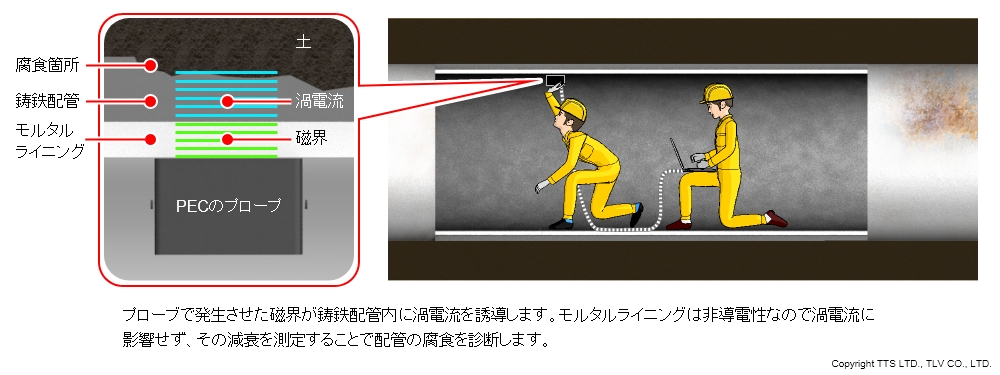

これまでも多くの診断に協力をしていただいているTTSから、これらの課題を解決するため、配管内部から外面の腐食状態を把握できるTTSのパルス渦流探傷検査(PEC:Pulsed Eddy Current)の提案を受けました。

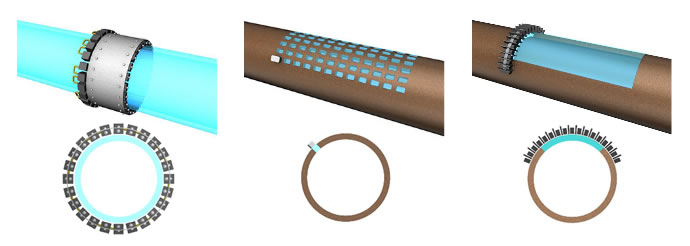

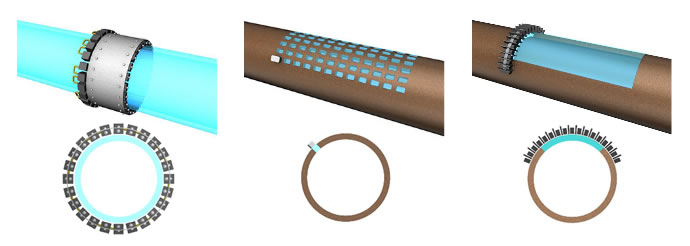

PECは、金属表面に短いパルス状の磁場を与えることで誘導電流(渦電流)を発生させ、その応答信号を解析することで金属の厚みの変化を非接触で検出する技術です。特にPECは磁場が金属以外の非導電性材料を透過する特性を持つため、モルタルライニングや塗装などの被覆があってもその下にある金属の腐食状態を測定することが可能です。

このPECによるスクリーニング診断で、特に腐食が進行していると診断された箇所に限定して部分的な掘削を実施し、実際にその腐食状態を目視で確認する方針を立てました。この戦略により、全長400mという広範囲にわたる掘削に伴う莫大なコスト、長期的な工期、そして安全リスクを大幅に削減しつつ、必要な情報を効率的かつ確実に得ることを目指しました。

効果高効率・高精度な検査と工期短縮を実現

高密度な測定とモルタル越しの検査で作業効率を飛躍的に向上

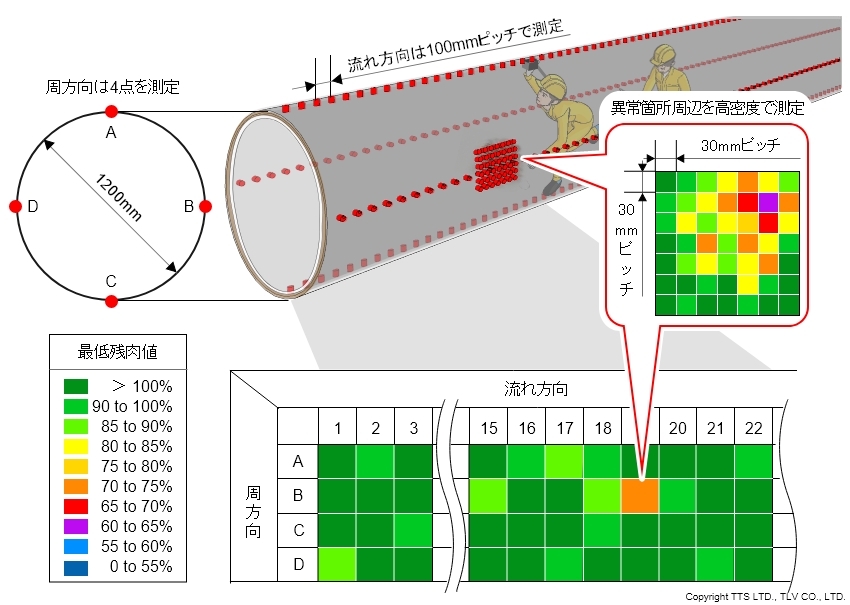

TTSから2人1組で2チームを編成し、診断を実施しました。測定は、配管の周方向4点と軸(流れ)方向は100mmピッチで綿密に行われました。測定結果はリアルタイムで把握できるため、異常が発見された際はその周囲を密に測定し、最薄箇所を素早くスクリーニングすることで、リスクの高い箇所を効率的に絞り込むことが可能になりました。

また、配管の内側からモルタルライニングを通過して配管外面の腐食を測定できるため、従来の掘削による方法とは異なり、建物や道路の制約といった外的な影響を全く受けることなく、モルタルを剥離する必要もなく、スムーズに作業を進めることができました。これにより、計画通りのペースで遅延することなく、400mの作業をわずか10日間で完了させることができました。さらに、従来の掘削による方法では、鏡などを使用しても配管の下側を確実に確認することは困難でしたが、内側からの検査であるPECは360度全方向を同じ品質で確認できるという大きな利点をもたらしました。

オンデマンドセミナー

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

pagetop

pagetop