診断事例

高温でも高精度に腐食率をモニタリング

オーバヘッド配管

課題配管の腐食に悩まされていた石油精製工場

一部の配管に急激な減肉が確認された

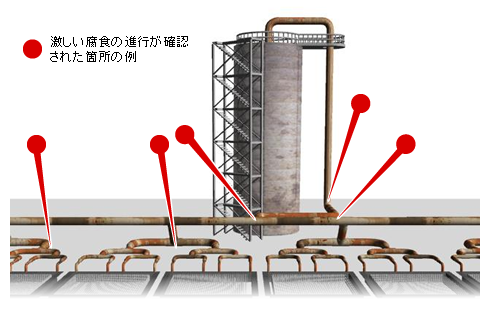

ある石油精製工場では、トッパー(常圧蒸留装置)のオーバーヘッド配管で配管の内面腐食による減肉に悩まされていました。

この対策として、従来は、定期修理(SDM)時に対象配管の各部位の肉厚を測定し、その結果から数年ごとにエリア内の配管を更新する計画を立てて対応していました。ところが、ある年の測定で、過去の検査結果から想定されるより激しい腐食の進行が確認されました。

そこで、運転条件と配管の腐食率の間にどのような因果関係があるのかを究明することになりました。

対策外部要因の影響を板厚±0.2%の精度でモニタリング

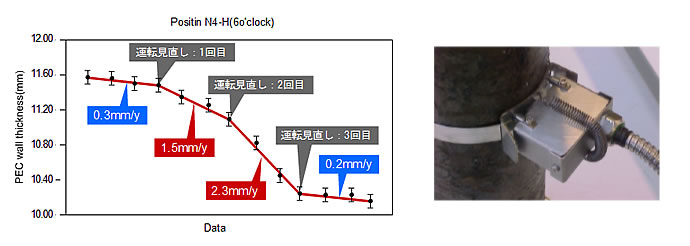

PEC(パルス渦流モニタリング)による2週間に1回、半年間の継続診断

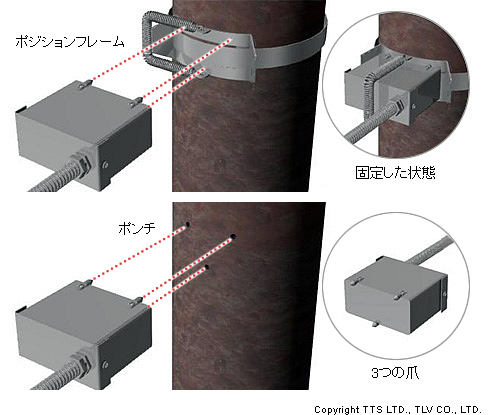

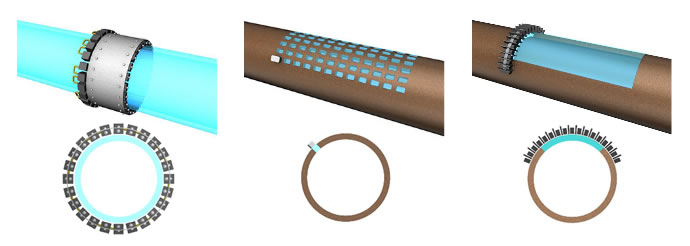

PEC(パルス渦流モニタリング)は、非常に高い繰返し精度(板厚の±0.2%)を持ち、常時モニタリングを行わなくても板厚の微少な変化から腐食率を算出することができるため、本件調査の検査技術として採用されました。

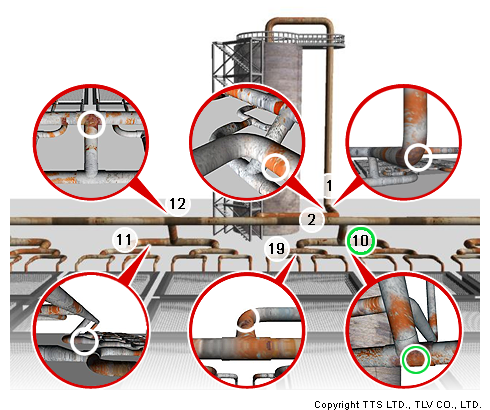

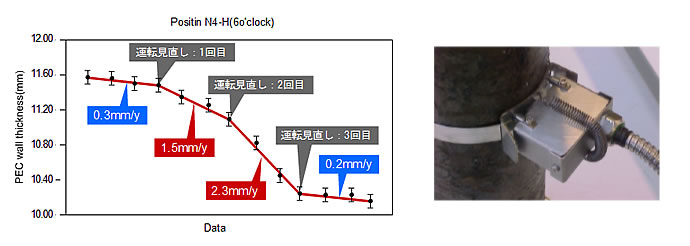

診断対象箇所は、従来の肉厚測定により減肉の進行が確認されたエルボやチーズ、レデューサー周辺を中心に25箇所とし、2週間に1回、約半年間にわたってPECによる診断を実施しました。

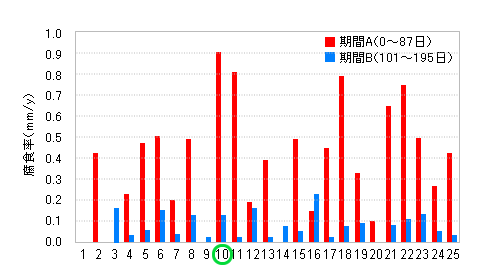

診断期間中は、注入する薬剤の種類や量を変更したり、洗浄水量を変更したりしながら、それらが配管の腐食率にどのような変化を与えているか調査しました。

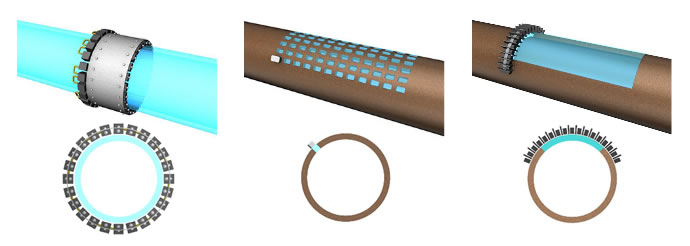

- ポジションフレームやポンチにより、オフラインにもかかわらずオンライン同様に同じ箇所をモニタリングできます。

効果腐食率を低減、メンテナンス費用を数千万円規模で削減

調査の結果、次のことが明らかになりました。

- 薬剤の種類や量を変化させても、腐食率に大きな変化は見られなかった。

- 洗浄水の注入量を変化させることにより、腐食率に変化が生じた。

- 過去の経験から、洗浄水の量はこの程度が適切だろうという定性的なものはあったが、PECで実際の腐食率の変化が確認でき、腐食の進行を最低限に抑えるのに最適な洗浄水量を明確にできた。

- 場所により、ほとんど腐食が進行していない箇所が特定できた。

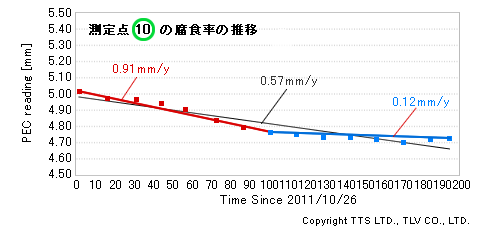

これらに基づき最適な運転条件で稼働したところ、改善後の25箇所の腐食率は平均0.38mm/年(最大0.91mm/年)から平均0.07mm/年(最大0.22mm/年)へ、大幅に低減できました。

配管の更新についても、定期修理時にエリア単位で交換する広範囲な更新計画から、実際に腐食が進行している部分のみを交換する、実態に即した保全へと改善でき、数千万円規模で費用を低減することができました。

お客様の声

「PEC(パルス渦流モニタリング)で腐食の実態を掴んでいるので安心して管理できます」

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

雑誌掲載記事

雑誌掲載記事

診断サービス

メンテナンスを学ぶ

診断サービス

雑誌掲載記事

pagetop

pagetop