診断サービス

高温でも高精度に腐食率を常時モニタリング

高温の製品や原材料などを輸送したり貯蔵したりする配管は、高温硫化物腐食や酸露点腐食など、内容物の性状や温度・運転条件などにより、腐食率が大幅に変化する場合があります。腐食率を精度よくモニタリングすることで、腐食の進行が著しい条件を把握することができれば、運転条件や中和剤などを変化させ、腐食率をコントロールすることで、設備の長寿命化を図ることが可能になります。しかし、高温の箇所などは、従来の測定技術では測定精度が低い割には手間がかかり、接触媒質の取り扱いに注意を要するなど安全性の問題もありました。

PEC(Pulsed Eddy Current:パルス渦流探傷)によるモニタリングは、高温箇所でも高い繰り返し精度で計測ができ、短期間で高精度の腐食率算出が可能になります。

TTSは10数年前から世界に先駆けてPEC(パルス渦電探傷)技術を導入し、国内のプラントでは500箇所以上のモニタリング実績を積み重ねてきました。これまではTTSの専門診断員が定期的に現地で測定を行っていましたが、iPECの導入により、常時での板厚モニタリングが可能になりました。これにより、腐食の進行をこれまで以上に精緻にとらえることができ、設備の健全性管理が一層高度化されます。

目次

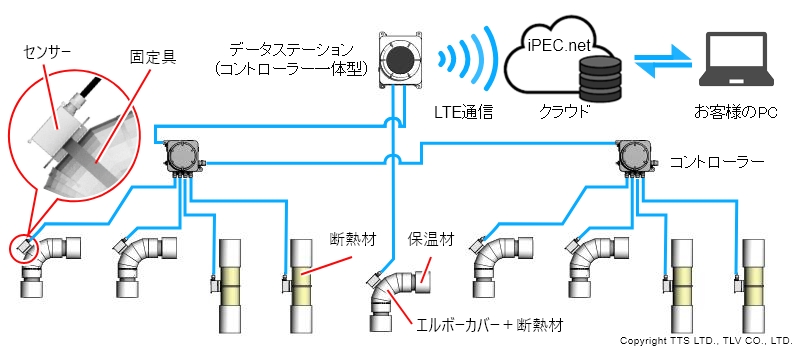

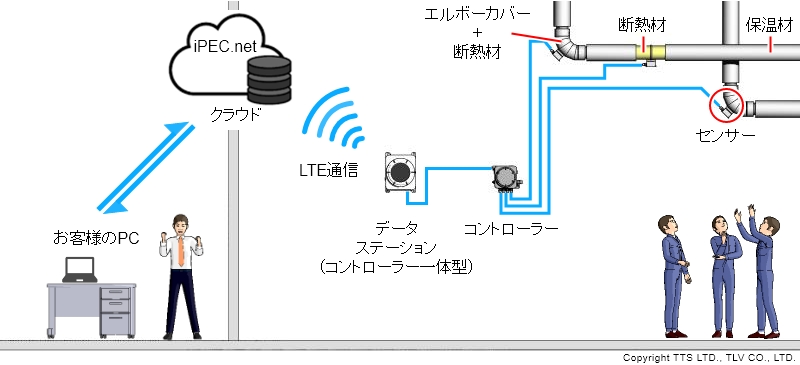

iPECはLTE公衆回線を利用した無線システム 24時間リアルタイムで配管の腐食を監視

iPECは無線通信に公衆回線(ドコモLTE)を使用するため、iPECシステムのために新たにWifiなどのネットワークを構築する必要がありません。インターネットにつながるPCから専用サイトにアクセスすることで、すぐに配管の腐食状況を24時間リアルタイムで確認できます。

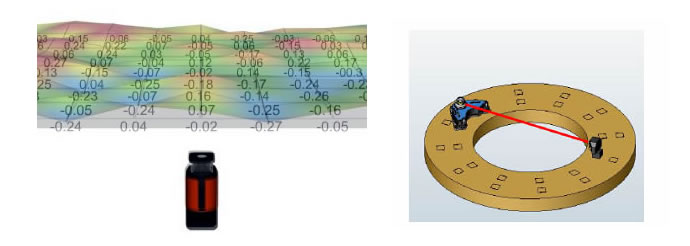

iPECはオンラインシステムなので、足場が必要となるような高所など測定が難しい場所にある配管でも、一度センサーを設置すれば継続的に測定することができます。またプローブは樹脂充填防爆認証(Ex mb IIC T4)、コントローラーとデータステーションは耐圧防爆認証(Ex db IIC T4)取得により、防爆雰囲気での使用が可能です。

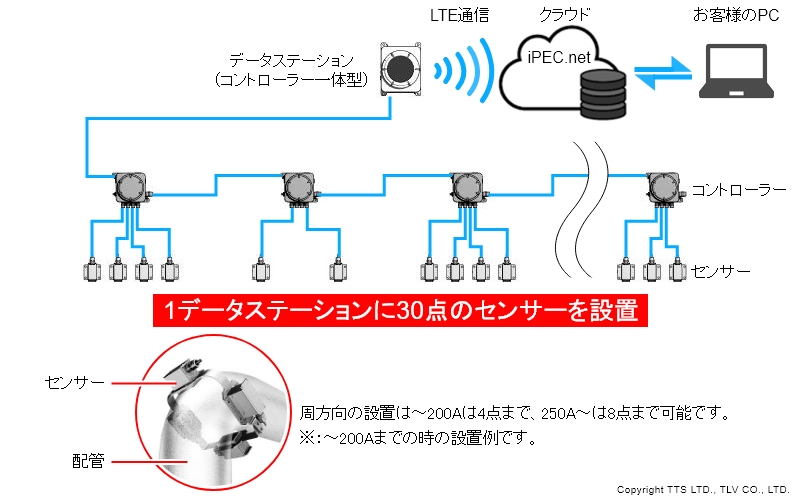

測定が必要な箇所を確実にカバーできます

データステーション1台当たり30点のセンサーを接続することができます。多点測定が可能なため必要箇所を確実にカバーすることができます。小口径配管は90°刻み、大口径配管は45°刻みで同一円周上の測定も可能です。

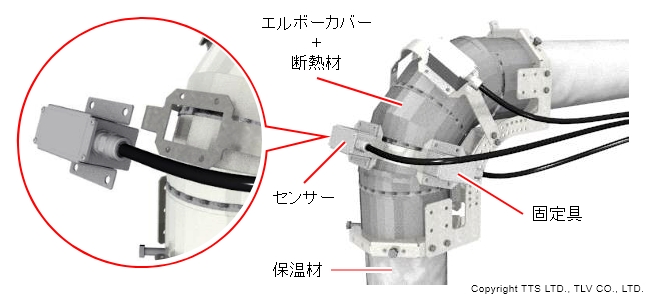

運転中のプラントでも、センサーの設置や測定ポイントの変更が容易

固定具は配管を外部から抱え込むクランプ式であるため、運転中のプラントでも、センサーの設置や測定ポイントの変更を容易に行うことができます。例えば、一定期間測定して想定していたよりもダメージが小さいことがわかった箇所は測定を終了し、新たな測定ポイントへ変更するようなことも容易です。LTE公衆回線を使用する無線システムであることも設置や変更の自由度を高めます。

iPECで診断可能な条件と仕様

iPECでの診断は、様々な用途・条件にフレキシブルに対応できます。検査適用可能な条件は以下の通りです。

| 測定可能板厚 | 表面温度100℃以上の場合 :3mm~15mm 表面温度が100℃未満の場合:条件によって15mm以上も可能 |

| 測定可能材質 | 炭素鋼 |

| 対象配管温度 | ~350℃ ※100℃以上は測定面とセンサーの間に所定の断熱材が必要 |

| 測定可能な形状 | 直管・エルボ |

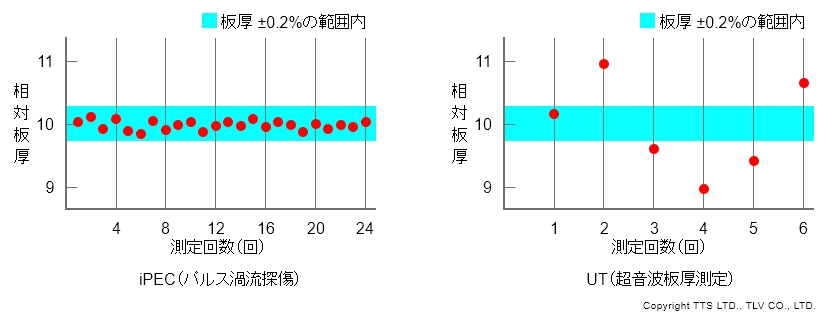

| 繰り返し精度 | 板厚の±0.2% |

| 表面処理 | 不要 |

PECによる腐食速度モニタリングのメリット

短期間でわずかな板厚変化をとらえることが可能

板厚測定の繰り返し精度は、板厚の±0.2%。板厚のわずかな変化もより捉えやすくなります。短期間の測定で腐食率を把握することが可能です。300℃を超える高温であっても、板厚の±0.2%の繰り返し精度があります。高温硫化物腐食モニタリングなど、高温下でも高精度で腐食率をモニタリングできます。また、高温だと飛び散ることがあるなど取り扱いに難がある接触媒質を使用せず測定できるため、高温でも安全に測定できます。

測定方法

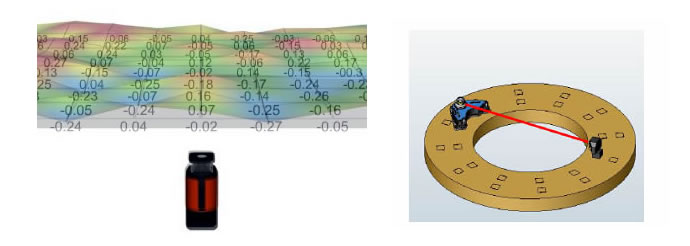

測定結果

広い範囲の腐食を確認

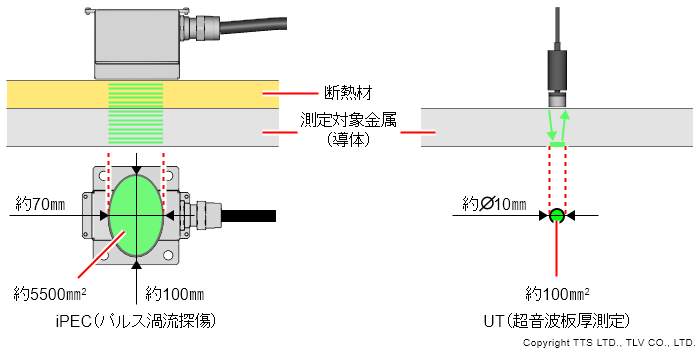

PECは面の板厚値(平均値)を測定します。また一点当たりの測定範囲(約60mm)が広いため、超音波板厚測定よりも広い範囲の腐食を確認することができます。

診断方法

PECには300℃近い高温であっても再現性が高いという特長があります。同一箇所の測定で、繰り返し精度が板厚の±0.2%と非常に高精度な計測が可能です。その特長を利用し、腐食率の管理にも活用されています。

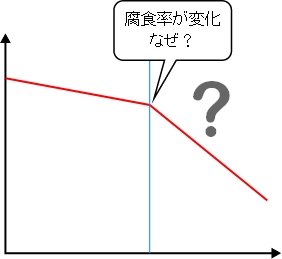

例えば、運転中の高温配管のモニタリングでも、金属板厚の微少変化を短期間で把握することができるため、管内を流れる原料や製品の種類と腐食率の相関関係、運転方法や薬注の種類・量と腐食率との相関関係などをつかむことができます。

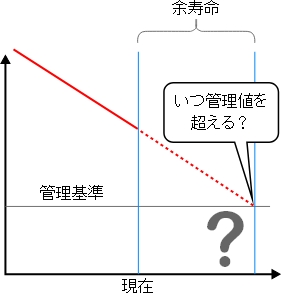

これにより、安全確保に繋がる正確な余寿命の算出や、設備の延命に繋がるオペレーション変更など、腐食率を把握・コントロールしながら積極的に設備を維持管理していくことが可能です。

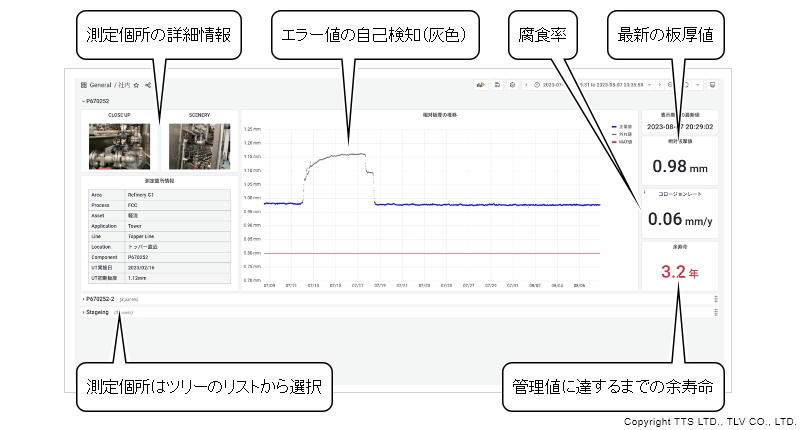

いつでも見える、使える、iPECの測定データ

iPECが常時取得する板厚データは、Web上の専用画面からいつでも確認できます。視覚的にわかりやすいグラフ表示で、腐食の進行状況をリアルタイムに把握できます。

また、測定結果はCSV形式で出力可能。運転条件との相関分析や、異常傾向の早期発見など、設備管理に役立つさまざまなデータ解析にご活用いただけます。

測るだけじゃない。運用まで任せられるモニタリング

iPECは、TLVが自社開発した板厚モニタリングシステムです。TTSはその運用パートナーとして、システムの導入支援から定期レポートの作成まで、トータルでサポートいたします。現場での運用やデータ解析もすべてお任せいただけるため、お客様の工数やリソースを最小限に抑えながら、高精度なモニタリングを実現します。

iPECの主な活用方法

iPECは、高精度な板厚モニタリングにより、以下のようなシチュエーションで大きな価値を発揮します。

診断完了後には、測定ポイントごとに、板厚のトレンドグラフや短期腐食率、長期腐食率などが記載されたレポートを提出します。運転条件と照らし合わせることで、運転と腐食率との相関関係をつかむことが可能になります。

| Case1 | Case2 | Case3 |

|---|---|---|

| 次の定期整備までに板厚が管理値を超えないか、余寿命を把握したい | 運転変更にともなう影響を確認したい | どのタイミングで腐食率が変化しているのかを把握したい |

|

|

|

測定結果サマリ(配管)

パルス渦流を用いた腐食速度のモニタリングの診断原理

電磁誘導を利用した検査技術

金属表面の傷検出などには渦流探傷検査が用いられます。一般的な渦流探傷検査では、交流電流を連続的に流して磁界を発生させたプローブ(コイル)を、測定対象金属に近づけて渦電流を発生させます。そのプローブで測定対象エリアを走査しますが、このとき金属表面に傷などがあれば、渦電流が変化します。この変化を検出して検査を行います。

一方、PEC(パルス渦流探傷)では、コイルに直流電流をパルス状(短形波)に流すことで、対象金属表面に渦電流を発生させます。この状態を「発信モード」と呼びます。渦電流を発生させた後、次の電流を通すまでの間は入力電流を停止します。この状態を「受信モード」と呼びます。発信モードと受信モードは交互に現れます。

受信モードでは、対象金属表面に発生した渦電流より逆向きの磁界が発生し、プローブ内の受信コイルを貫く磁束が変化することで発生する誘導電流を信号として検出します。

渦電流は、受信モード初期には金属表面にありますが、減衰しながら徐々に金属内部に浸透して行きます。その際、受信コイルで検出している信号も徐々に減衰して行きます。最終的に、渦電流は対象金属の裏面に到達しますが、裏面まで到達すると渦電流は急速に減衰し、受信コイルで検出している信号にも同様の変化が見られます(急速に減衰が始まる点を変曲点といいます)。

厚い金属を計測した場合は、変曲点までの時間は長くなり、薄い金属を計測した場合は、逆に変曲点までの時間は短くなります。板厚の大きさと変曲点までの時間には相関があるため、その時間を計測することで、板厚が算出できます。

渦電流により発生した磁界の減衰の早さを計測(イメージ)

関連リンク

-

診断サービス

診断サービス

-

メンテナンスを学ぶ

メンテナンスを学ぶ

-

診断サービス

診断サービス

-

診断サービス

診断サービス

pagetop

pagetop