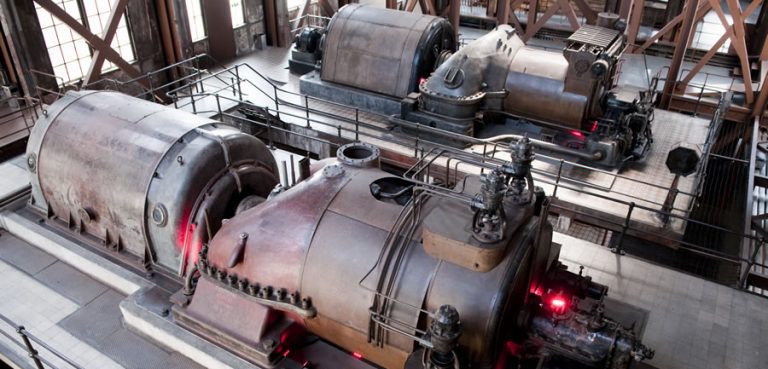

大型ガスコンプレッサーでのアライメント改善事例

メンテナンスコストが600万円削減

740kWのスクリュー式大型ガスコンプレッサーの芯出しをダイヤルゲージからレーザー軸芯出し器に変更することで、実際に

740kWのスクリュー式大型ガスコンプレッサーの芯出しをダイヤルゲージからレーザー軸芯出し器に変更することで、実際に

- 作業時間を従来の1~2日から2時間に短縮

- 振動を21.3%改善

- 軸受寿命を2倍に延長

- メンテナンスコストを600万円削減

という成果が上がったA化学工場様の例をご紹介します。

従来のメンテナンス方法

A化学工場様では、プラントの中枢設備である大型ガスコンプレッサーに対して、運転中は振動によるコンディションモニタリングを実施し、メンテナンスは経験豊かで高度な技能をもつベテラン技能者が、細心の注意を払いながら定期的に行っていました。

芯出しには、測定と修正を何度も繰り返し、平均1日、場合によっては2日もかかることがありました。また、軸受の状態を示す加速度値がオーバーホールから1年後には約2倍に上昇するため、毎年オーバーホールが実施されていましたが、当時これらは、重大な改善すべき問題とは認識されていませんでした。

そんな中、シャットダウン期間を短くするために、大型回転機の芯出し時間が見直されることとなり、レーザー軸芯出し器が導入されました。

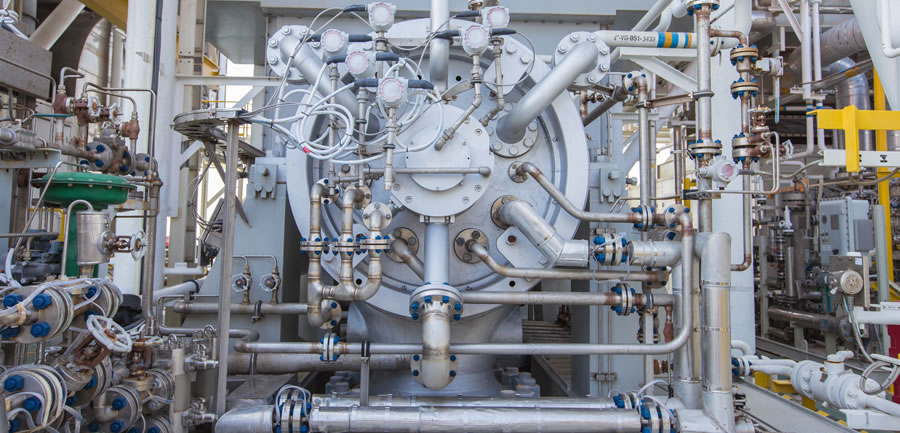

レーザー軸芯出し器導入後の変化

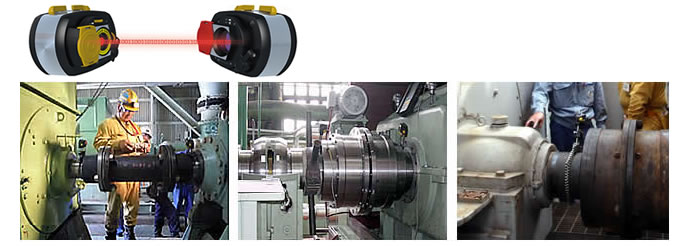

このコンプレッサーでは直径が245mm、面間距離が310mmのディスクタイプのたわみ継ぎ手を使用しています。ダイヤルゲージによる芯出しでは、ダレを防ぐために専用の冶具が必要でしたが、レーザー軸芯出し器はこのような冶具が不要となりました。

このコンプレッサーでは直径が245mm、面間距離が310mmのディスクタイプのたわみ継ぎ手を使用しています。ダイヤルゲージによる芯出しでは、ダレを防ぐために専用の冶具が必要でしたが、レーザー軸芯出し器はこのような冶具が不要となりました。

なお、その後実施された従来方法との測定結果の比較とダレ量の確認実験から従来の芯出しでは、冶具を使用してもダレの影響を排除できていなかったことが明らかになっています。

作業時間の短縮

また、レーザー軸芯出し器では、シムの調整量や水平方向の移動量・方向が画面に数値と図で示され、これに従って作業を進めていけば良いので、芯出し時間はそれまでの1~2日から2時間に大幅短縮されました。

軸受寿命の延長・メンテナンスコストの削減

レーザー式芯出し器で芯出しされたこの設備では、運転中の振動値の変化が2年の運転期間を経過しても増加せず、オーバーホール周期を2年に延長することが可能になりました。この結果、2台分のオーバーホール周期延長による効果金額は600万円に上ります。

この金額はメンテナンス費用だけであり、2年間の連続運転による生産量アップ金額(生産機会損失の防止額)はこの数十倍になると推定されます。

この事例では、芯出し時間短縮を当初の目的とし、結果的に軸受の寿命が延長できましたが、芯出しが機械部品の寿命に及ぼす影響が大きいことを図らずも証明しました。この効果は、特殊な大型機械だけでなく、ポンプやブロアーといったプラントにある多くの回転機にも、同様に期待できると言えます。