プーリーアライメントの比較(水糸vsレーザー)

プーリーアライメントの重要性

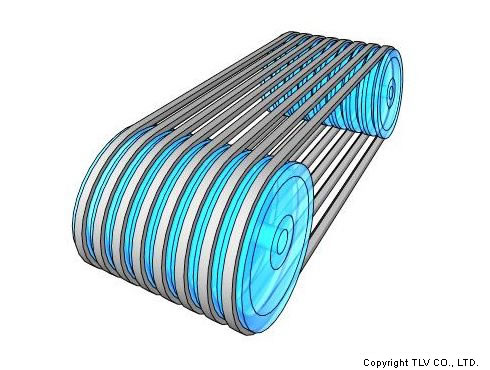

空調機、送・排風機などに見られるベルトを使った動力伝道方式は、 カップリングなど他の方式に比べ、芯出しの精度が低くてもよい等技術的な難易度が低いことや、騒音を低減できることなどの理由で、広く採用されています。

しかし、高い精度が求められないとは言え、芯出し精度が悪いと様々なトラブルの原因になります。この「トラブルを起こさない程度の芯出し」というのが容易ではなく、十分な芯出しができていないケースも少なくありません。

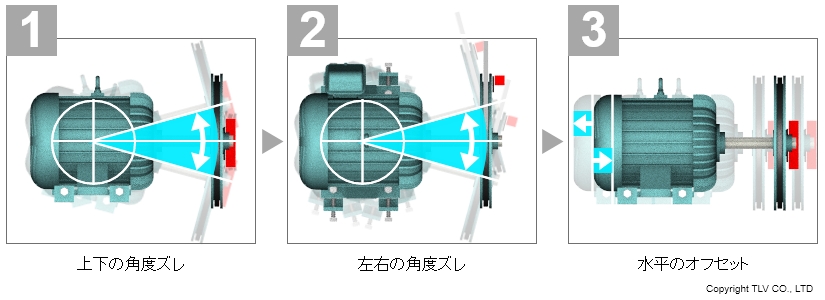

プーリー間のアライメントのイメージ

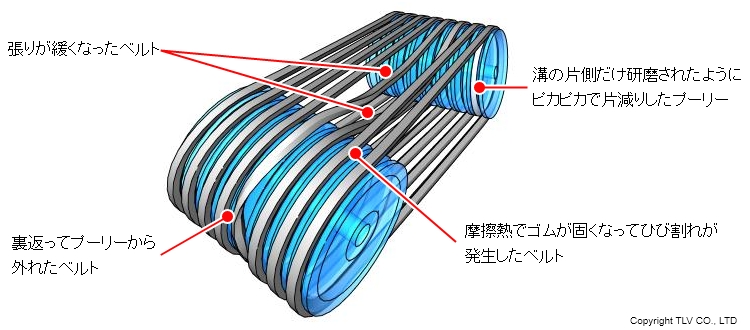

芯出しが不十分なプーリーのトラブル

例えば、あるフィルム製造設備の押出し機では、モーターと押出し機の歯車装置の間を8本のVベルトで繋いで運転していました。プーリー間の3mの距離に水糸を張って芯出しを行っていましたが、以下の問題がありました。

- 8本のベルトが全て同じ張りにならず、1、2本張りの緩いベルトが生じる

- ベルトがプーリーの溝から外れ、裏返ってしまう

- 摩擦熱によってベルトのゴムが固くなっていてひび割れが発生している

- 溝の片側だけ研磨されたようにピカピカで、片減りしたプーリーがある

実はこれらの現象は、芯出しが不十分な場合に発生します。実際に、定期整備の際にレーザーで測定してみたところ、オフセット、傾きで数mm、左右の傾きでは20mmものずれが確認され、押出し機の芯出し精度が低いことが分かりました。

これらの問題は特に、複数のベルトを持つ機械で顕在化しやすいと言えます。芯出し精度が低いと、各ベルトの張り方が均等にならず、ベルトの滑りやばたつきが発生します。その対処で張力を増した結果、更に芯出しが悪化し、摩擦の増加による片減り、発熱によるゴムの硬化と割れ、軸受の故障まで引き起こしかねません。

芯出しができているプーリー

芯出しが不十分なプーリー

従来のプーリーアライメントの問題点

従来の方法では、プーリー間のアライメントには定規や水糸が使われ、オフセットと左右の傾き、上下の傾きがないように調整していきますが、2つのプーリーが離れているため、一人で芯出しを行うのは困難です。

また、定規や水糸による芯出しには技能が必要なため、前述の例のように、正確に実施したつもりでも、不十分である恐れがあります。

従来の方法は、修正中の機械の動きも見ることができません。機械は前脚を押すか、後ろ脚を押すかによって、必ずしも狙った方向に動いてくれないことがありますが、修正中の動きが見られない定規や水糸では、上手くいったかどうか再測定するまで分からず、作業に時間がかかります。

水糸を使用したプーリー間のアライメント作業の手順

Youtubeをご覧いただけない方は、こちらからご覧ください。

一人でも作業可能なレーザープーリー芯出し器

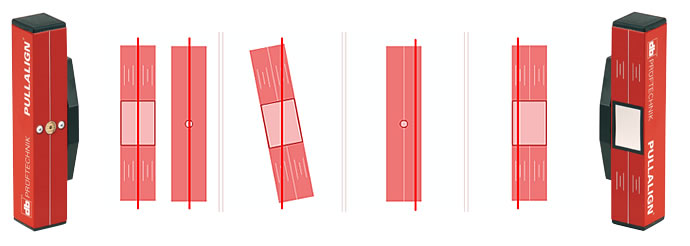

プーリーのアライメントを正確に、一人でも作業できるように開発されたのがレーザープーリー芯出し器「プラライン」です。プーリーへの取付は、本体側面の磁石を使って素早く簡単に行えます。従来のように、水糸を張り続けたり、定規を押さえ続けたりする手間も不要です。

線状の赤色可視レーザー光とターゲットの白線を比較してアライメント状態が確認でき、ミスアライメントが一目瞭然。このレーザー光と白線の一致状態を確認しながら修正するので、プーリー間が離れていても一人作業が可能です。また、修正作業中の動きをリアルタイムで把握し、狙った方向に動かすことができるため、再測定するまで結果が分からない従来方式に比べて、大幅な時間短縮が図れます。

レーザー式は従来方式の課題を克服し、素早く、簡単に、誰でもプーリーアライメントを行えます。

レーザープーリー芯出し器を使用したプーリー間のアライメント作業の手順

Youtubeをご覧いただけない方は、こちらからご覧ください。