温度変化のある設備の軸芯出し

カップリングの芯出しの許容範囲

ポンプのカップリングの芯出しは、芯ずれ/面の開き共にゼロを目標にして行ないます。しかしゼロにするのは非常に困難なうえ時間がかかるため、一般的には回転数やカップリング型式から許容範囲が設定されています。

| 回転数(rpm) (フランジタイプ) |

芯出し | 許容 (mm) |

極めて良好 (mm) |

|---|---|---|---|

| 1500 | 芯ずれ | 0.09 | 0.06 |

| 面開き* | 0.07 | 0.05 | |

| 3000 | 芯ずれ | 0.06 | 0.03 |

| 面開き* | 0.04 | 0.03 |

運転時の温度変化による芯出しの変化

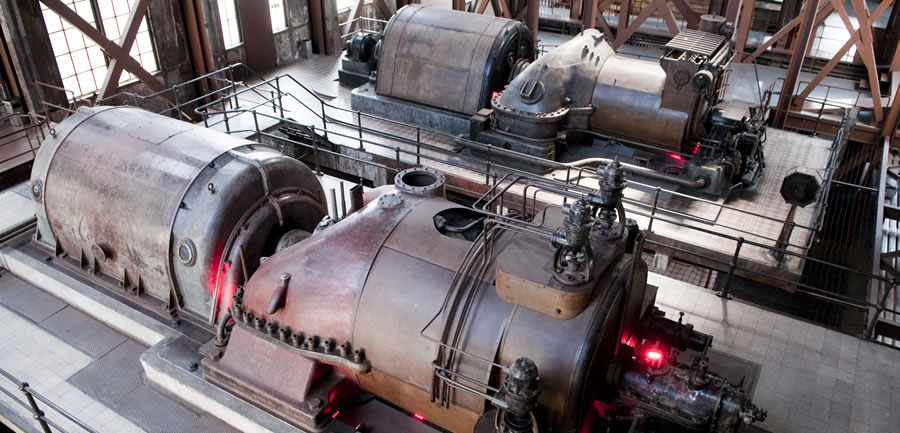

しかし流体自体が高温であったり、コンプレッサーや冷凍機のように高温あるいは低温になる設備では、常温状態で行なう芯出しで運転時の温度変化によるケーシングの伸縮を考慮して、オフセットをつけて芯出しをしなければなりません。

蒸気タービンやコンプレッサーなどの大型機械ではメーカーから芯出し目標値と許容範囲が示されますが、高温ポンプではオフセットを指示せず、ゼロを目標の芯出しを行い、カップリングの性能で変化を吸収させようとすることがあります。この場合、回転機自体の熱膨張・収縮だけでなく、配管からの応力が予想外の方向、大きさになると振動が大きくなり、メカニカルシールやベアリングの寿命が短くなり、短期間で交換しなければならなくなります。

温度の変化による振動の発生

3年間で800万円の交換費用を削減

今回は、常温と運転時のアライメントを実測し、その差を目標値に設定することで1年から1年半ごとに交換していたメカニカルシールの寿命を3倍に延長し、結果として3年間で800万円の交換費用を削減したホットアライメントの事例をご紹介します。

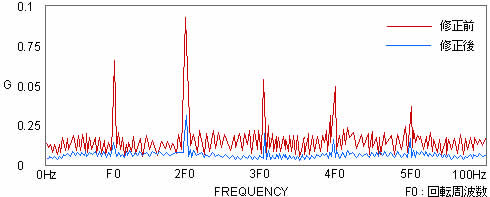

この設備は150℃の溶液を送る55kW、890rpmのポンプです。メカニカルシールは高額部品ですが高温で繊維を多く含む流体を扱うので、交換修理周期が比較的短いことに特別疑問をもたれてはいませんでした。ある時ゼロを目標にした精密な芯出しをすれば寿命が延びるのではないかと、メカニカルシール交換時にレーザーで精密な芯出しが施されました。運転を開始し振動を測定していたところ、振動が徐々に大きくなっていることに気づきました。そこで振動の周波数解析を行なうと回転周波数の整数倍の周波数で振動が出ていることから、熱膨張で発生したミスアライメントをカップリングが吸収できていないと疑われました。

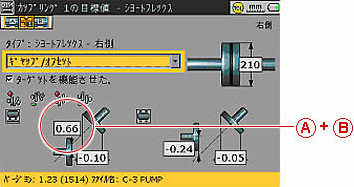

残念ながら直ちにそのポンプを止める事が出来なかったので、別のポンプが停止する機会を狙って、停止した直後と常温になったときのアライメントをレーザーで計測し比較しました。その結果からゼロを目標とした芯出しではカップリングがこの変化を吸収しきれないと判断されたのでした。そこで、運転時にちょうど芯が出た状態になるホットアライメントを実施。0.66mmモーターを高く、-0.10mm下開き、そして左右もそれぞれ-0.24mm,-0.05mmの目標値に変更し、この値をレーザー芯出し器のコンピューターに設定して芯出しを行ないました。

ポンプ停止直後の高温状態の芯出し測定結果

常温になった時の芯出しの測定結果

測定結果を反映させた芯出し目標値の設定

その結果、振動値が1.22G(Max)から0.49G(Max)まで60%低下し、メカニカルシールの平均交換周期が3倍に伸びました。同様の設備は他に3基あり、ここでもアライメント目標値を見直しすることで800万のメカニカルシールの部品交換費用が削減できました。

FFT振動周波数解析データ

この様に周囲と異なる温度で運転する回転機械では、アライメント変化を測定し、芯出し目標値が妥当なものであるか評価しておく必要があります。もちろんカップリングにもミスアライメントを吸収する性能はありますが、それだけに依存するのでは無く、それは負荷や季節天候による外気温の変化に対応できる余力として残しておく必要があるのです。

この変化を測定する手段としては、以下の2つがあります。

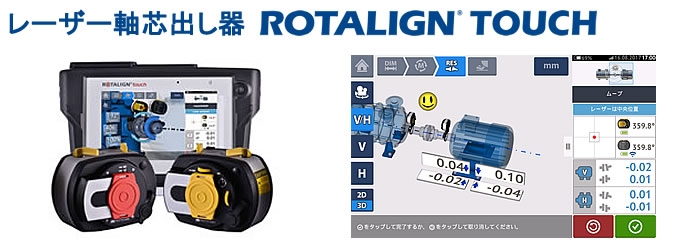

- 常温時と運転時の差をレーザー芯出し装置で測定し比較する

- 軸受ケーシング上にレーザー発射器とセンサーを設置し、運転開始時から安定運転になるまでの変化を連続してモニターできるロータライン ウルトラ iS ライブトレンドを使用する

ロータライン ウルトラ iS ライブトレンド

ロータライン ウルトラ iS ライブトレンドでの測定結果