高圧ガスを貯蔵する球形タンクの脚柱検査

球形タンクの脚柱が危ない?

化学プラントには円筒形、角形、球形などさまざまな形状のタンクが設置されています。特に高圧ガスを取り扱うプラントでは、球形タンクが数多く見られます。

球形タンク本体には、安全のため定期的な検査が実施されていますが、そのタンクを支える脚柱などは検査の対象とされないことが多く、近年、プラントの老朽化とともに、その安全性が問題視されるようになってきました。

球形タンク脚柱の腐食メカニズム

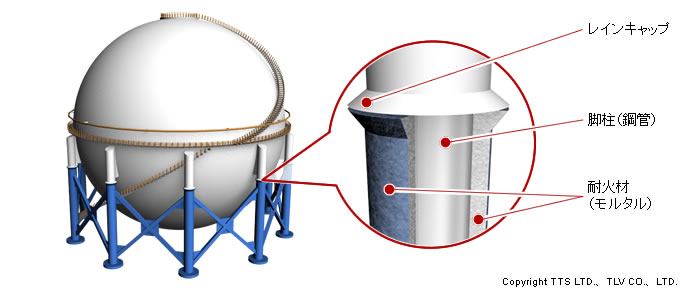

球形タンクの脚柱には、耐火被覆が施工されています。万が一火災が発生した場合、脚柱が損傷を受けるとタンクが倒壊する危険があるため、脚柱の損傷を防止する目的で付けられています。日本国内では、耐火被覆は耐火モルタルや耐火ボード+板金施工が一般的です。耐火被覆の上部には、レインキャップが施工され、雨水が浸入しないように封じられています。

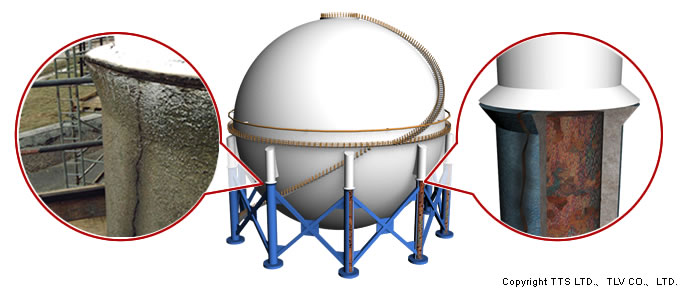

しかし、長年設備を運転していると、その部分が劣化して隙間ができたり、耐火モルタルにひび割れが発生したり、ひどい場合には、レインキャップそのものが腐食し、穴が開いてきたりします。そのような箇所から耐火被覆と脚柱の間に雨水が浸入し、その結果、脚柱本体が腐食します。

特に夏場などは、タンク本体の温度を下げるために散水することもあるため、水の浸入が助長されることもあります。また、低温のタンクでは、結露についても考慮しなければなりません。

なぜ脚柱の腐食が問題なのか

脚柱そのものは、内部に高圧ガス等が存在する訳ではないため、穴開きが発生しても、ガス漏れやタンクの破裂などのトラブルは発生しません。しかし、大きな損傷によって脚柱の強度が低下した場合には注意が必要です。

海外の例では、タンク開放点検の際に実施される水圧テストで、注入した水の重量に脚柱が耐えられず、タンクが倒壊する事故が発生しています。脚柱を一度も検査したことが無かったため、腐食により強度が低下していることに気がつかなかったのです。設計時の強度が維持できているかどうか、脚柱の健全性を正しく検査しておくことは非常に重要です。

従来の脚柱検査の課題

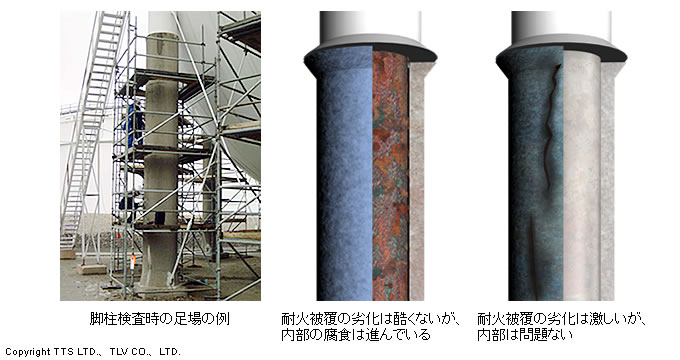

前述の通り、球形タンクの脚柱には耐火被覆が施工され、長いもので地面から8mもの高さになります。このため従来の検査方法では、脚柱全面にアクセスできるような足場を施工し耐火被覆を全解体した後に、目視検査や超音波検査を実施していました。その結果、球形タンクの脚柱検査には、多大なコストと時間がかかりました。

更に従来法では、耐火被覆解体のはつり作業が火気工事のため運転中の実施は避けられることが多く、6年、12年といった開放点検のタイミングに合せる必要があり、検査までの期間が空いてしまうという問題、開放点検中に補修が必要な腐食が発見されると、更に工期が伸びるという問題もありました。

また、耐火被覆にひび割れなどが多く、腐食の進行が予想される脚柱でも、被覆をはがして検査すると、実際には腐食が少なかったり、耐火被覆が健全そうに見えても、解体してみると腐食が多かったりと、外観から腐食の状況が判断できず、全面検査は避けられません。

そこで、低コストで腐食箇所の絞り込みを行う、スクリーニング検査技術が望まれていました。

PECで球形タンク脚柱を検査するメリット

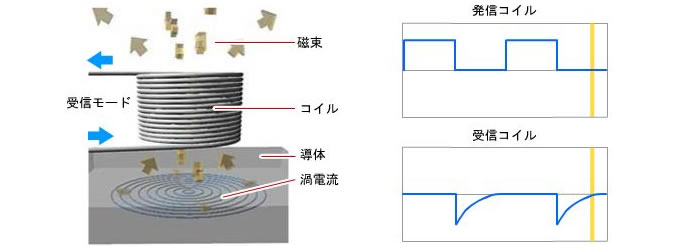

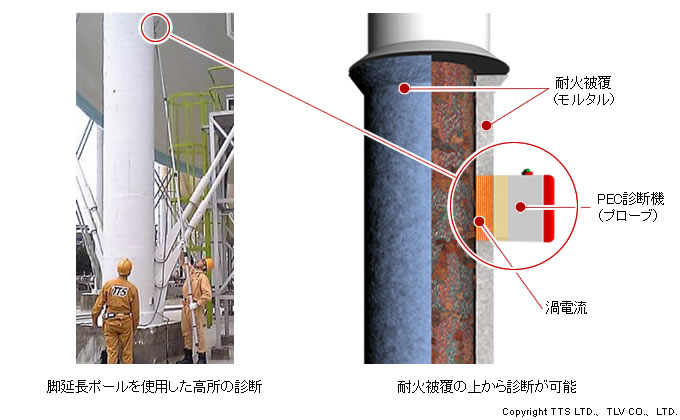

このような背景の下、パルス渦流探傷検査 PEC(Pulsed Eddy Current)を球形タンクの脚柱検査に適用する事例が増えてきています。PECによる検査には、以下のようなメリットがあります。

- 耐火被覆を剥離解体せず、耐火被覆の上から脚柱の板厚を測定可能。

- 延長ポールを活用すれば、6mの高さまで足場の施工不要。6m以上の場合も、低床の足場を施工すれば全体検査が可能。

- 運転中でも検査可能。

- その場でデータが確認できるため、緊急対応の要否をその場で判断可能。

つまり、開放点検前に腐食検査を実施し、開放点検のタイミングで補修を行うといったことも可能です。PECの診断原理はパルス渦流を用いた金属腐食の診断原理で説明しています。

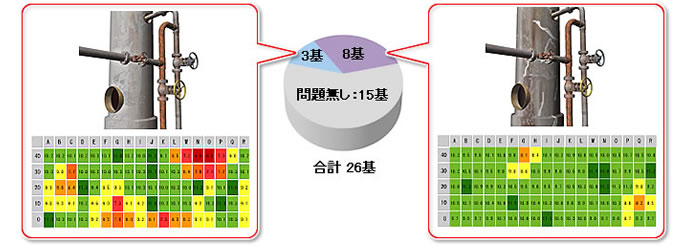

実際にPECを球形タンクの脚柱検査に採用したことによって、コストは従来の1/4、工期は1/5に短縮した事例があります。詳細は診断事例 : 球形タンク脚柱(石油化学)をご覧ください。