7年連続回転機故障ゼロのユーザーに学ぶ運用のポイントとは

保守不良を防ぐ「振動モニタリング」

「定期メンテナンスの落とし穴 」では、定期メンテナンスには部品不良や部品交換時のヒューマンエラー、いわゆるいじり壊しのリスクがある、とご説明しました。また、全故障原因の33%がいじり壊し等の保守不良によるものであったとの報告もご紹介しました。

その反省から生まれたのが、機械の運転中の状態を監視(コンディション・モニタリング)し、異常を早期に発見して計画的に処置する状態基準保全(Condition Based Maintenance)です。状態基準保全では通常、機械のコンディションの指標として振動をモニタリングします。

振動モニタリングは運用が難しい?

振動をモニタリングする方法としては、オンラインによるモニタリングと振動計を使った定期測定が考えられます。

オンラインモニタリングは作業者の負担が小さく運用しやすい反面、システム導入に多額の費用がかかります。一方、携帯型振動計を使った定期的な振動測定は、オンラインよりも手軽に導入できる反面、運用の継続が難しいと言われることがあります。実際に、

「振動計はあるが、どう運用していけばいいかわからない」

「運用開始したが途中で挫折してしまった(継続する方法は?)」

といった声を多数お聞きします。

導入後現場に定着し、効果を上げながら運用を継続している工場と、運用がうまくいかない工場では何が違うのでしょうか?

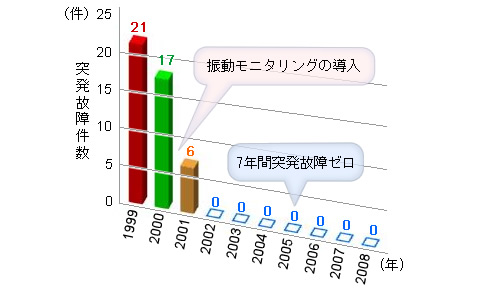

N社様では、振動モニタリング導入後7年間突発故障が無く、サンプルで算出した途中3年間分だけでも3.4億円のコスト削減を達成していました。このN社様を例に、成功のためのポイントを整理してみましょう。

- 振動モニタリング導入成功のための4つのポイント

ポイント1 : 測定頻度

「測定の周期はどのくらいが適正ですか?」との質問をよくお受けします。測定頻度を増やせば測定者や設備管理者の負担が増大し、減らしすぎるとモニタリングになりません。

N社様では、週1回という高い頻度で振動測定を実施されています。その理由は「早期に異常兆候を検出でき、その後の処置が容易になる」からです。

回転機の異常は振動に現れ、この兆候を捕らえられれば給油や清掃によって状態を改善し、整備を先に延ばせます。そして大事に至る前に計画的に整備を行うことができます。 N社様は自らの体験でその効果を実感され、早期発見の可能な現在のペースを維持されているのです。

ポイント2 : 対象の広げ方

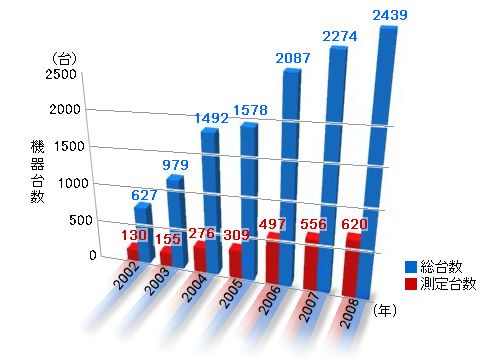

2001年の導入開始当初、N社様はまず3プラント・130台をモニタリングの対象としました。その後毎年対象を広げ、現在は全プラントの94%にあたる15プラント、工場内のポンプ・ファン等全回転機の25%にあたる620台をカバーしています。

最初から大規模に振動モニタリングを行うのではなく、小規模に始めて成果を上げ、振動モニタリングが有効な手段であることを実際に確認してから、徐々に展開されたことが運用の成功に繋がりました。そして、現在の規模まで対象が増えても、突発故障ゼロを継続しています。

ポイント3 : トレンド管理

次のポイントとして、機械の状態の評価を注意、危険といった閾値だけでなく振動値の推移(トレンド)も合わせて評価されている点が挙げられます。

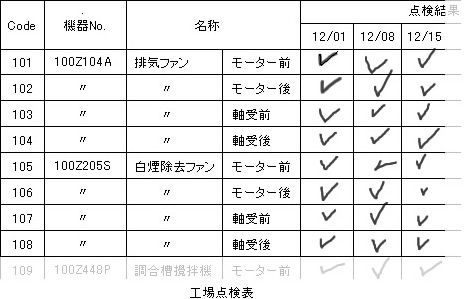

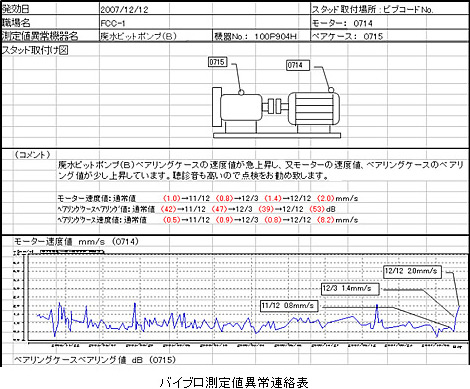

閾値に達していなくても、急激に値が大きくなっている等トレンドに照らしておかしい、怪しいと思われる値の出た機器については、「バイブロ測定値異常機器連絡表」を担当部署に発行します。

例えば、ポンプに関するものであれば、ポンプベアリングケースの速度値、モーターの速度値、ショックパルス値が高くなっている等の警報を発します。この連絡書を受け取った現場は是正を行い、整備したことを報告します。それを受け、警報を発した担当者は再度振動を測定し、是正処置が完了したことを確認します。

この振動測定は管理対象設備が整備された場合にも必ず実施されます。そうすることで初期データの収集と整備の品質管理も行えるのです。

ポイント4 : 現場に定着する工夫

最後のポイントが現場に定着させるための工夫です。導入の目的として、

- 突発故障を防止しメンテナンスコストの削減が図れる

- 突発故障による生産機会の損失も防げる

- 計画的なメンテナンスがゆとりある安全作業に繋がる

- 効率の良い作業で現場の負担も小さい(減る)

などの効果があるからという説明をするのに加え、N社様では振動モニタリング推進責任者の方が率先して現場の作業に参加されました。それにより、現場の声を直に聞きながら教育・作業の改善が図れ、スムーズに導入が進みました。

広い対象に対し頻繁な振動測定を継続するには、使用する振動計の条件として

- 作業効率が良い

- 誰が測定しても人為的な測定誤差が無い

といった点に加え、トレンド管理をする上で

- オンラインと同等の振動測定精度

が求められます。高精度で使いやすいツール選びも成功の1つのポイントかもしれません。