記事全文検索

ポンプ据え付け時の芯出し

お客様から、購入したポンプが数か月で故障してしまうというお話をよくお聞きします。故障の状況は「ベアリング破損」「メカニカルシール破損」「振動・異音」など様々です。では、なぜこのような現象が起きてしまうのでしょうか。その理由と解決方法をご紹介します。

回転機故障の原因となるミスアライメント(芯ずれ)

「ミスアライメントを吸収するフレキシブルカップリング(撓み継手)があれば、回転機のアライメントは必要ない?」これに対する答えは、否です。正確な軸芯出しは、計画的及び突発のメンテナンスの削減に繋がり、そのプラントの信頼性を向上させる強みとなります。軸芯出しによる具体的なメリットや芯ずれの兆候などについてお話します。

カップリングの応力と軸の曲がり

軸芯出し(シャフトアライメント)を実施する際、測定値からシムの量を計算して修正しても、なかなかうまくいかない場合があります。このようになかなか芯が出ない、時間がかかる、芯出しが合わないといったトラブルの原因の一つである、カップリングの応力と軸(シャフト)の曲がりについてお話しします。

軸芯出し(シャフトアライメント)に求められる精度

軸芯出し(アライメント)の値は運転状態でゼロに近いのが理想です。実務でゼロを追及すると作業が困難で多大な時間を要するため、振動が発生しにくい範囲での軸芯出しの許容値が定められています。そのミスアライメントの量は、回転数や出力、カップリングの種類、中間軸の長さ、設備の設計、要求される設備寿命等で決められます。

軸芯出し(シャフトアライメント)の表し方

軸芯出し(シャフトアライメント)では、位置を測定しずれを修正するために、芯出しの状態を定量化し、表現する方法が必要です。現在、世界的に標準となっているものは、設備の芯出し状態を水平・垂直方向それぞれの傾斜角度とオフセットで表現する方法です。

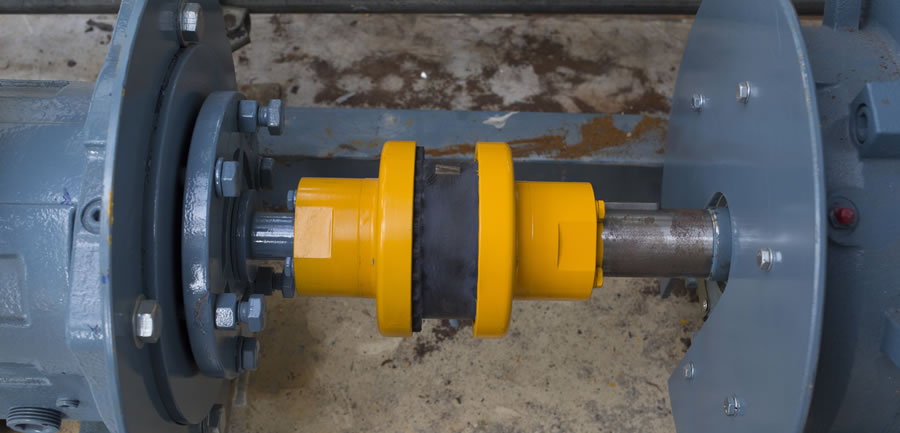

軸芯出し(シャフトアライメント)とは

軸芯出し(シャフトアライメント)とは、モーターとポンプなど2つ以上の機器で、動力軸からもう一方の軸に軸同士を結合する際、それぞれの回転軸が運転状態で同一線上に位置するように調整する作業です。芯出しの状態が悪いと軸受けの寿命が短くなったり、設備の振動が大きくなったり、カップリングの破損に繋がったりします。

ダイヤルゲージのダレによる誤差

回転機の軸の芯出し作業には、ダイヤルゲージが多く使用されてきました。このダイヤルゲージを使った測定で忘れてはならないのが「ダレ」によって生じる誤差の問題です。ダレの誤差を解消する手間は小さくありません。レーザーによる芯出し器は、光の直進性によりダレの問題が無く、正確な測定が誰でも素早く実行できます。

レーザー技術を用いて設備の位置変化をモニタリング

基礎にしっかりと据え付けられた設備や機器も稼働中にその位置は変化します。設備や機器全体が均一に位置変化することは稀であり、特定の部分の移動が大きくなる場合が大半です。そのまま運転を続けていると、短期間で機器や設備が故障してしまうこともあります。このような設備の位置変化の原因とその解決方法をご紹介しています。

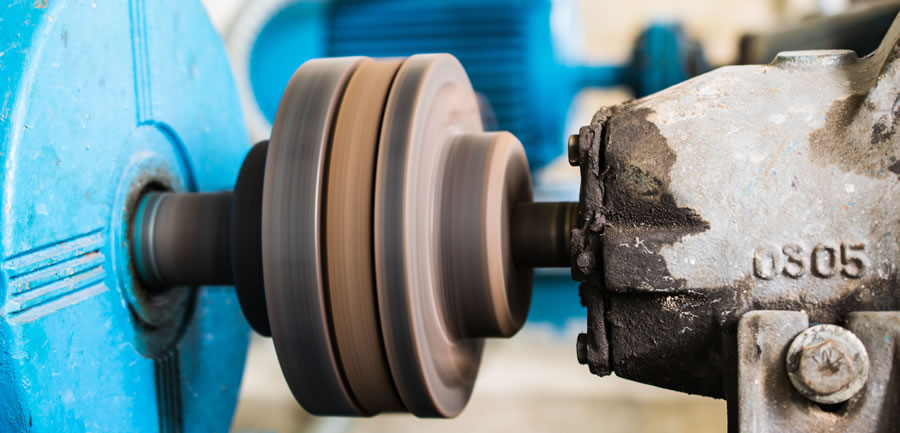

プーリーアライメントの比較(水糸vsレーザー)

空調機、送・排風機などに見られるベルトを使った動力伝道方式は、高い精度が求められないとは言え、芯出し精度が悪いと様々なトラブルの原因になります。水糸とレーザーのプーリーアライメントの方式を比較し、レーザー式が水糸方式の課題を克服し、素早く、簡単に、誰でもプーリーアライメントを行えることを説明しています。

工事業者様にレーザー軸芯出し器が愛用される理由

レーザー式軸芯出し器を使用する利点に作業時間短縮があります。計測を行った時点で修正量が把握できるためで、このことが作業全体に大きな影響を与えます。また結果が自動的にコンピューターに記録され、いつでも確認することができるため、発注者との協議によっては、芯出し確認の立会いを省略できるケースもあるそうです。