記事全文検索

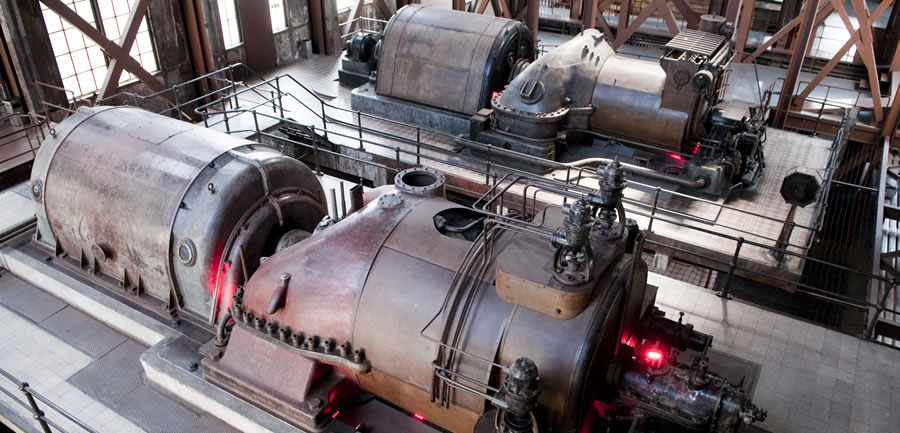

回転機の日常メンテナンスにレーザーを採用した有効事例

保全現場の多くはアライメント技術の伝承・維持の難しさから、アライメント精度の低下に悩んでいます。このような状況下にあって誰でも使えるレーザー式軸芯出し器を導入し、3年間で1000万円のコスト削減に成功した事例をご紹介します。

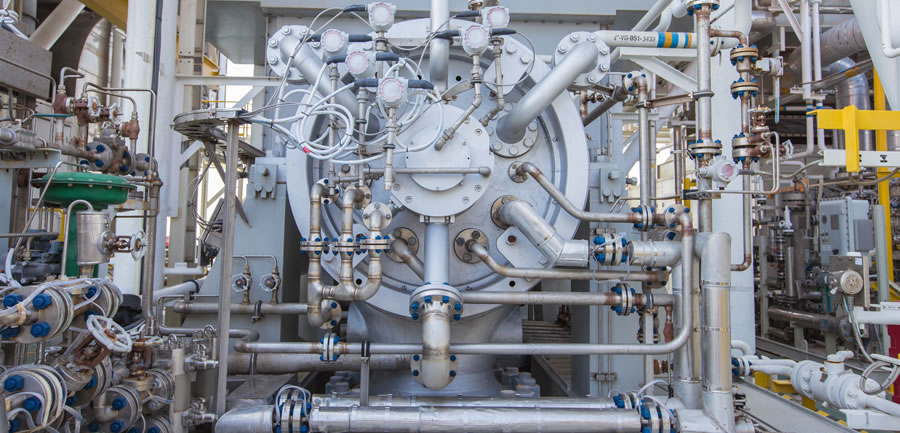

大型ガスコンプレッサーでのアライメント改善事例

スクリュー式大型ガスコンプレッサーの軸芯出し(アライメント)をダイヤルゲージからレーザー軸芯出し器に変更することで、実際に「メンテナンスコストを600万円削減」「作業時間を従来の1~2日から2時間に短縮」などの成果が上がった化学工場様の例をご紹介します。

冷却塔の軸芯出し

大型の冷却塔のようにファンの減速機とファンスタックの外に設置されているモーターが数mの中間軸でつながれているケースでは、ダイヤルゲージのダレと中間軸のたわみが正確な芯出しの阻害要因となります。長い中間軸を持つ設備で圧倒的な威力を発揮する、レーザー軸芯出し器を使った有効事例をご紹介しています。

温度変化のある設備の軸芯出し

運転時の温度変化によるケーシングの伸縮で、カップリングの芯出しが知らない間にずれていることがあります。常温状態で行なう芯出しで運転時の温度変化によるケーシングの伸縮を考慮してオフセットをつけて芯出しをしなければならないなど、高温ポンプにおける軸芯出しの問題点とレーザーを使った芯出しの有効事例をご紹介します。

工事業者様にレーザー軸芯出し器が愛用される理由

レーザー式軸芯出し器を使用する利点に作業時間短縮があります。計測を行った時点で修正量が把握できるためで、このことが作業全体に大きな影響を与えます。また結果が自動的にコンピューターに記録され、いつでも確認することができるため、発注者との協議によっては、芯出し確認の立会いを省略できるケースもあるそうです。

レーザープーリー芯出し器活用事例

機械が突然停止することによる生産機会損失は修理費の数十倍にも上ることがあります。クリーンルームなどの空調設備ではベルト切れも突発停止の要因になり得ます。半導体工場の空調設備でレーザー技術を用いて年間10件のベルト切れトラブルをゼロにすることに成功した事例をご紹介いたします。

定期メンテナンスの落とし穴

「設備が安定してその性能を発揮しているときに不要なメンテナンスを施すのではなく、必要な時に実施する」保全が求められるようになりました。こうして生まれたのが、機械の運転中の状態、つまりコンディションをモニタリング(監視)し、ここから異常の兆候をいち早く発見して、計画的に処置するという状態基準保全です。

上手な振動測定・管理の進め方(コンディション・モニタリング)

メンテナンスの質と効率が求められている状況下で「自分達にもできるのか」「継続できる?」「本当に異常を発見できるの?」といった不安から、予防保全や振動測定が良いとは分かっていても導入に踏み切れない方もおられるかもしれません。そのような方のために振動測定・管理の具体的な始め方、運用の仕方をまとめてみました。

7年連続回転機故障ゼロのユーザーに学ぶ運用のポイントとは

全故障原因の33%がいじり壊し等の保守不良によることの反省から生まれたのが機械の運転中の状態を監視(コンディション・モニタリング)し、異常を早期に発見して計画的に処置する状態基準保全です。状態基準保全では通常、機械のコンディションの指標として振動をモニタリングします。

回転機械の軸受診断に有効なショックパルス計測

ポンプやブロワーなどの回転機では、ベアリングの故障は即設備の停止に繋がる重大な問題です。突発故障を避けて、計画的なメンテナンスを行うためには、運転中に潤滑の良否や傷の有無などベアリングの健全性を診断する必要があります。ベアリングの健全性を診断するには、ショックパルスの測定が効果的です。