腐食 ” 検査 ” から腐食 " 管理 " へ

これまでの腐食検査と最近の傾向

プラント設備の健全性評価におけるスクリーニング検査の採用は年々増加しています。その中で、TTSに依頼をいただく内容に少し変化が出てきています。これまでは特定の装置や配管の特定箇所のように対象ごとの依頼が多かったのですが、最近は検査計画全体の中でスクリーニング検査をベースにした依頼が増えているのです。スクリーニング検査が認知されてきたということもありますが、個別の機器や配管を対象としたこれまでの方法ではトラブルが防ぎきれないという状況が背景となっているようです。

腐食検査の対象となる機器や配管

TTSでは「検査効率を上げるスクリーニング」による腐食検査を数多く網羅性高く実施することで、多くの腐食箇所を発見し、お客様のプラントの安全安定操業の維持に貢献をしてきました。

※:機器 配管名をクリックすると、其々の事例記事をご参照いただけます。

| 機器 配管 |

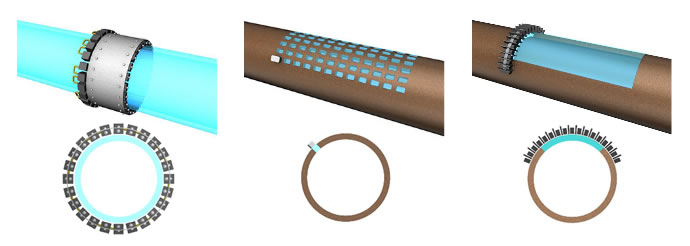

燃料受入配管 | ポリエチレン被覆(ライニング)配管 | 炉・熱交換器・反応器・チューブ |

|---|---|---|---|

|

|

|

|

| 課題 | 構内カルバートの配管の全長検査コストを抑えたい | 被覆(ライニング)をはがさず配管検査がしたい | 検査に伴う抜管・付帯工事を何とかしたい |

| 効果 | 検査効率が向上しコストダウンと突発停止リスク低減を実現 | 被覆(ライニング)をはがさず検査可能 一回の測定で75m間のデータを取得 | 検査効率が向上しコストダウンと突発停止リスク低減を実現 |

| 機器 配管 |

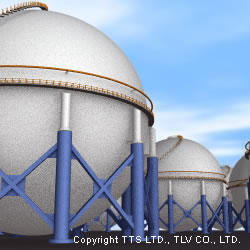

排水配管の内面減肉 | タワースカート | 蒸留塔や貯留槽 |

|---|---|---|---|

|

|

|

|

| 課題 | 漏洩が環境事故につながる排水設備だが管理が難しい | タワースカート部の検査精度を上げて不要な解体作業を減らしたい | 蒸留塔や貯留槽の外面腐食(CUI)検査を短期間・低コストで実施したい |

| 効果 | 漏洩リスクを回避しメンテナンスの判断に合理的な情報が得られた | 外観と関係なく実際に腐食が確認されたもののみを詳細検査・補修し安全にコストダウン達成 | 検査費用は1/4、工数は2/5に削減でき、浮いた費用で検査範囲を拡大してリスク低減 |

| 機器 配管 |

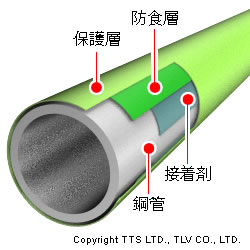

ラック冷却水配管 | 球形タンク脚柱 | 桟橋の鋼管杭 |

|---|---|---|---|

|

|

|

|

| 課題 | 外面腐食の進行した配管でケレンをせずに配管の健全性を確認したい | 予算規模が大きく、工期が長い検査を素早く低コストで実施したい | 経年劣化した桟橋の鋼管杭の健全度評価を、短期間・低コストで実施したい |

| 効果 | トータル距離約600mの配管で、約1300点の計測を実施 | 総費用は1/4、工期は1/5で、球形タンク10基、94本の脚柱の健全性を確認 | 検査は1日で終了し、工数・コストも抑えられ健全度評価に最適だったと評価 |

| 機器 配管 |

ステンレスライニング金属処理槽 | タンク底板のアニュラー板 | 冷却水配管の孔食検査 |

|---|---|---|---|

|

|

|

|

| 課題 | 検査工数・費用を抑えながら、更に検査カバー率を向上したい | タンク底板に腐食発見 検査をしたいがタンク開放は難しい | 冷却水配管の配管更新範囲を絞り込みたい |

| 効果 | 1槽の全面検査(1,000箇所測定)が1日で完了。槽底面の一部に大きな減肉を発見 | タンク更新が不要となり大幅コストダウン | ピッチングによる減肉箇所を発見し、配管の更新が必要な範囲を正確に特定することができた |

| 機器 配管 |

保冷配管の腐食検査 | ||

|---|---|---|---|

|

|||

| 課題 | 限られた定期整備の期間では時間がなく検査が進まない | ||

| 効果 | 限られた範囲における減肉に加え、局所的なピッチング(孔食)も発見 | ||

これからは継続的に腐食に打ち勝つ腐食管理へ

タンクエリア全域や膨大な数のタワースカートなどオフサイト全域にスクリーニング検査を適用した事例もあります。

| 機器 配管 |

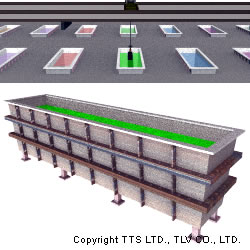

球形タンク脚柱の耐震補強工事 | タワースカート(管理手法の構築支援) | 長距離保温配管の腐食検査 |

|---|---|---|---|

|

|

|

|

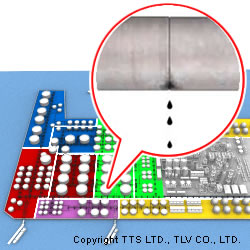

| 課題 | 耐震補強工事に着手したところ想定外の腐食が見つかり工事中断、工期と予算大幅変更 | 急遽300基の腐食検査が必要!しかし管理・遂行のマンパワー不足 | 未検査の保温配管より漏洩が発生、全エリアの検査計画を立てるも長期化 |

| 効果 | 計画通りの工期と予算で、タンク脚柱の腐食の補修工事と耐震補強工事を完了 | スクリーニングの導入に必要な業務をTTSがサポートし、ご担当者は判断を下す業務に集中 | 未検査のままでは漏洩に至っていたハイリスクな減肉を5箇所検出 |

スクリーニング検査を活用したとしても、プラント全体を網羅的に検査するには、時間もコストもかかります。そのため、腐食に対する各種の行動を「仕組み化」して継続的に運用し管理ができるようになることが求められてきました。

TTSでは、腐食を管理する仕組みとして、CMMP(Corrosion Monitoring & Management Program:コロージョン モニタリング & マネジメント プログラム)を開発・展開しています。

これはスクリーニング検査のみならず、従来の目視検査の効率化を図りながら、検査全体の最適化を行い、継続的に腐食を管理するための仕組みです。

腐食管理:CMMP(Corrosion Monitoring & Management Program:コロージョン モニタリング & マネジメント プログラム)とは

CMMPは、デジタル化による「腐⾷対象の視える化」をベースとして、「検査」「補修」それぞれの部⾨を越えた「業務⾰新」と「情報共有化」により⼤幅なスピードアップと⼯数削減を実現するものです。デジタル化と⾔っても、「ツール」や「ソフトウェア」を提供するだけにとどまりません。外⾯腐⾷管理に関係する全ての課題を解決するサポートを含めたデジタル化で「継続できる仕組み」を提供します。詳細については、TTSまでお問い合わせください。